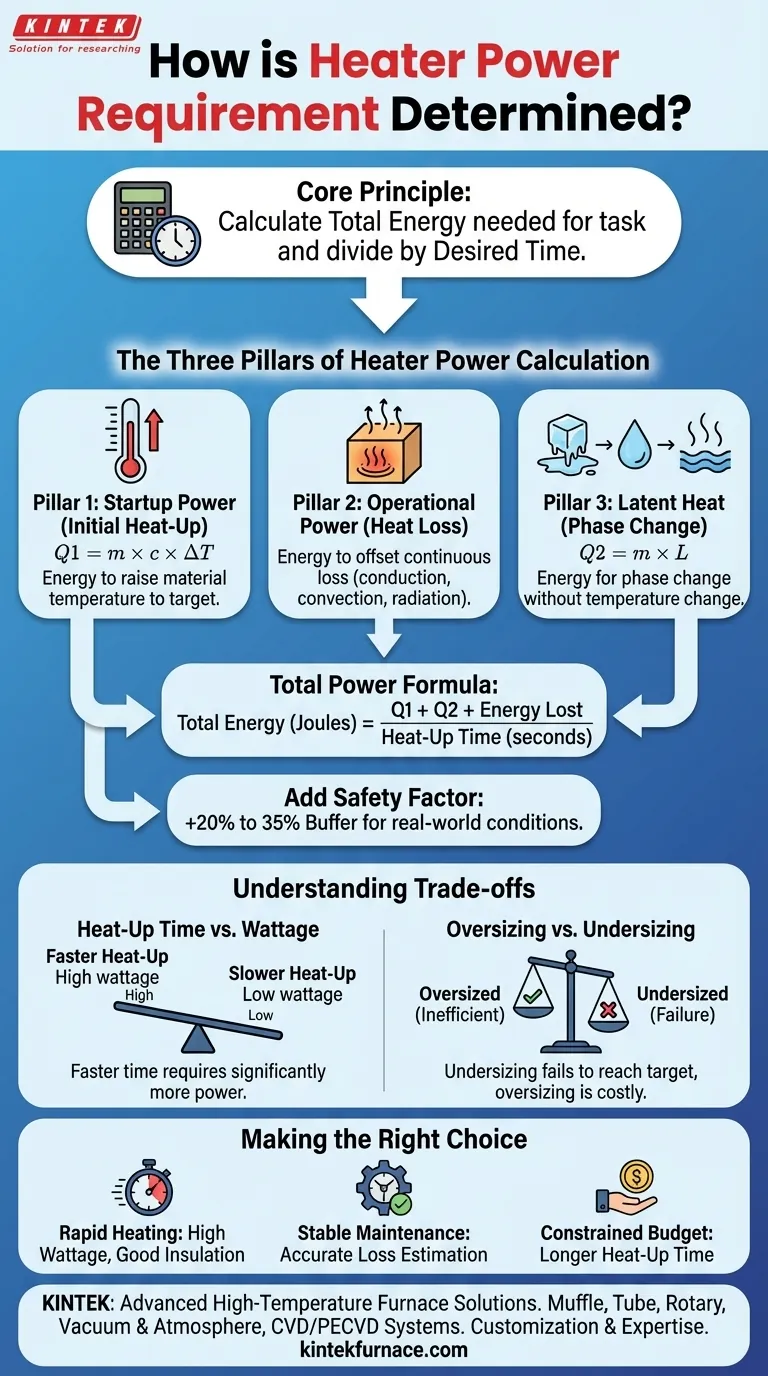

Em sua essência, determinar a necessidade de energia para um aquecedor envolve calcular a energia total necessária para realizar uma tarefa e, em seguida, dividir essa energia pelo tempo desejado para concluí-la. Este cálculo deve levar em consideração a energia inicial para aquecer a substância, qualquer energia necessária para mudanças de fase (como fusão ou ebulição) e a energia contínua necessária para compensar o calor perdido para o ambiente.

A percepção crucial é que a seleção de um aquecedor não se trata apenas de atingir uma temperatura alvo. Trata-se de projetar um sistema de energia que possa superar a inércia inicial (partida) e, em seguida, equilibrar precisamente as perdas de calor contínuas (manutenção) dentro do seu prazo exigido.

Os Três Pilares do Cálculo de Potência do Aquecedor

Para determinar com precisão a potência necessária, você deve calcular a energia necessária para três processos físicos distintos. A soma dessa energia, quando considerada em relação ao tempo de aquecimento desejado, fornece a potência necessária em watts.

Pilar 1: Potência de Partida (Aquecimento Inicial)

Esta é a energia necessária para elevar a temperatura do material de seu ponto inicial para a temperatura alvo final.

É calculada usando a fórmula para calor sensível: Q1 = m × c × ΔT

- m: A massa do material que você está aquecendo (por exemplo, em quilogramas).

- c: O calor específico do material, que é sua capacidade de armazenar calor. Este valor é único para cada substância (água, aço, óleo, etc.).

- ΔT: A mudança de temperatura necessária (temperatura final - temperatura inicial).

Pilar 2: Potência Operacional (Perda de Calor)

Uma vez atingida a temperatura alvo, a função do aquecedor é repor o calor que está constantemente escapando para o ambiente mais frio.

Esta perda contínua de calor ocorre por condução, convecção e radiação. Calculá-la com precisão é complexo, mas é um fator crítico para manter uma temperatura estável. Este requisito de energia é frequentemente expresso como uma taxa (por exemplo, Watts ou BTU/hr).

Pilar 3: Calor Latente (Mudança de Fase)

Se o processo envolver uma mudança de fase, como derreter um sólido ou ferver um líquido, você deve considerar o calor latente.

Esta é uma quantidade significativa de energia necessária para mudar o estado do material sem mudar sua temperatura. É calculado como: Q2 = m × L

- m: A massa do material que está mudando de fase.

- L: O calor latente de fusão (para derretimento) ou vaporização (para ebulição) para essa substância específica.

Juntando Tudo: A Fórmula da Potência Total

Com os requisitos de energia individuais compreendidos, você pode calcular a potência total necessária.

Passo 1: Calcular a Energia Total

Primeiro, some a energia necessária para a partida inicial e quaisquer mudanças de fase. Você também precisa estimar o calor total que será perdido durante o período de aquecimento.

Energia Total (Joules) = Q1 (Partida) + Q2 (Mudança de Fase) + Energia Perdida Durante a Partida

Passo 2: Converter Energia em Potência

Potência é simplesmente energia dividida pelo tempo. Para encontrar a potência necessária em watts, divida a energia total (em Joules) pelo tempo de aquecimento desejado (em segundos).

Potência (Watts) = Energia Total / Tempo de Aquecimento (segundos)

Isso lhe dá a potência bruta necessária para atender à demanda sem nenhum buffer.

Passo 3: Adicionar um Fator de Segurança

Você nunca deve especificar um aquecedor para a potência exata calculada. Condições do mundo real, como flutuações de voltagem e perdas de calor não contabilizadas, exigem um buffer.

Uma prática padrão da indústria é adicionar um fator de segurança de 20% a 35% à potência final calculada. Isso garante que o aquecedor possa funcionar de forma confiável em condições não ideais.

Compreendendo as Compensações

A escolha de um aquecedor envolve equilibrar prioridades concorrentes. Compreender essas compensações é fundamental para tomar uma decisão objetiva.

Tempo de Aquecimento vs. Potência

A relação é simples: um tempo de aquecimento mais rápido exige significativamente mais potência. Reduzir o tempo de aquecimento pela metade pode quase dobrar a potência necessária, aumentando tanto o custo do aquecedor quanto a infraestrutura elétrica necessária para suportá-lo.

Superdimensionamento vs. Subdimensionamento

Subdimensionar é uma falha crítica. Um aquecedor subdimensionado pode nunca atingir a temperatura alvo ou levará um tempo inaceitavelmente longo para fazê-lo, especialmente em ambientes frios.

Superdimensionar é menos crítico, mas é ineficiente. Leva a custos iniciais mais altos e pode fazer com que a temperatura exceda o alvo, exigindo controles mais sofisticados para evitar oscilações de temperatura.

O Desafio do Cálculo Preciso da Perda

Calcular a partida inicial e as energias de calor latente é simples. A parte mais difícil e propensa a erros do processo é estimar com precisão a perda contínua de calor durante a operação, pois depende muito do isolamento, da temperatura ambiente e do movimento do ar.

Fazendo a Escolha Certa para Sua Aplicação

Use seu objetivo principal para guiar sua decisão final.

- Se seu foco principal é aquecimento rápido: Invista em um aquecedor de alta potência, mas também priorize um excelente isolamento para minimizar a potência necessária para a manutenção da temperatura posteriormente.

- Se seu foco principal é a manutenção estável da temperatura: Direcione seus esforços para estimar com precisão a perda de calor operacional e selecione um aquecedor que exceda confortavelmente esse valor.

- Se seu foco principal é um orçamento restrito: Esteja preparado para aceitar um tempo de aquecimento mais longo, pois isso reduzirá diretamente a potência necessária e o custo inicial do aquecedor.

Ao contabilizar sistematicamente cada demanda de energia em seu sistema, você pode especificar um aquecedor que seja eficaz e eficiente para seu objetivo preciso.

Tabela Resumo:

| Componente | Descrição | Fórmula |

|---|---|---|

| Potência de Partida | Energia para aquecer o material até a temperatura alvo | Q1 = m × c × ΔT |

| Potência Operacional | Energia para compensar a perda contínua de calor | Estimado com base no isolamento e ambiente |

| Calor Latente | Energia para mudanças de fase (por exemplo, fusão, ebulição) | Q2 = m × L |

| Potência Total | Soma das energias dividida pelo tempo de aquecimento | Potência = Energia Total / Tempo |

| Fator de Segurança | Buffer para condições do mundo real | Adicionar 20-35% à potência calculada |

Com dificuldades nos cálculos de potência do aquecedor para seu laboratório? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente às suas exigências experimentais únicas. Entre em contato conosco hoje para otimizar seus processos de aquecimento e aumentar a eficiência!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que um forno mufla é usado para determinar o teor de cinzas do biochar? Domine a Análise de Pureza do seu Material

- Como os processos de sinterização repetida e moldes de sinterização especializados abordam os desafios técnicos da fabricação de componentes de rotor de volante de grandes dimensões? Expanda Escala e Integridade

- Como funciona um reator de aço inoxidável em um forno mufla para converter PET em grafeno? Síntese Mestre de Carbono

- Qual é o papel principal de um forno mufla no processo de recozimento de ligas AlCrTiVNbx? Aumentar a Resistência da Liga

- Como um forno mufla contribui para o biochar modificado com caulim? Otimizando a Pirólise e a Integração Mineral