Na fabricação de células solares, a Deposição Química a Vapor (CVD) é uma tecnologia fundamental usada para depositar os filmes ultrafinos e de alto desempenho que são essenciais para o funcionamento de uma célula. Essas camadas projetadas com precisão executam tarefas distintas, desde converter luz solar em eletricidade até maximizar a absorção de luz e proteger a célula, tornando a CVD crítica para alcançar alta eficiência de conversão de energia.

A fabricação de uma célula solar eficiente é um jogo de nanômetros, onde cada camada deve ser perfeita. A CVD fornece o controle em nível atômico necessário para construir os componentes mais críticos da célula, tornando-a um processo indispensável para a produção de dispositivos fotovoltaicos de alto desempenho e custo-benefício.

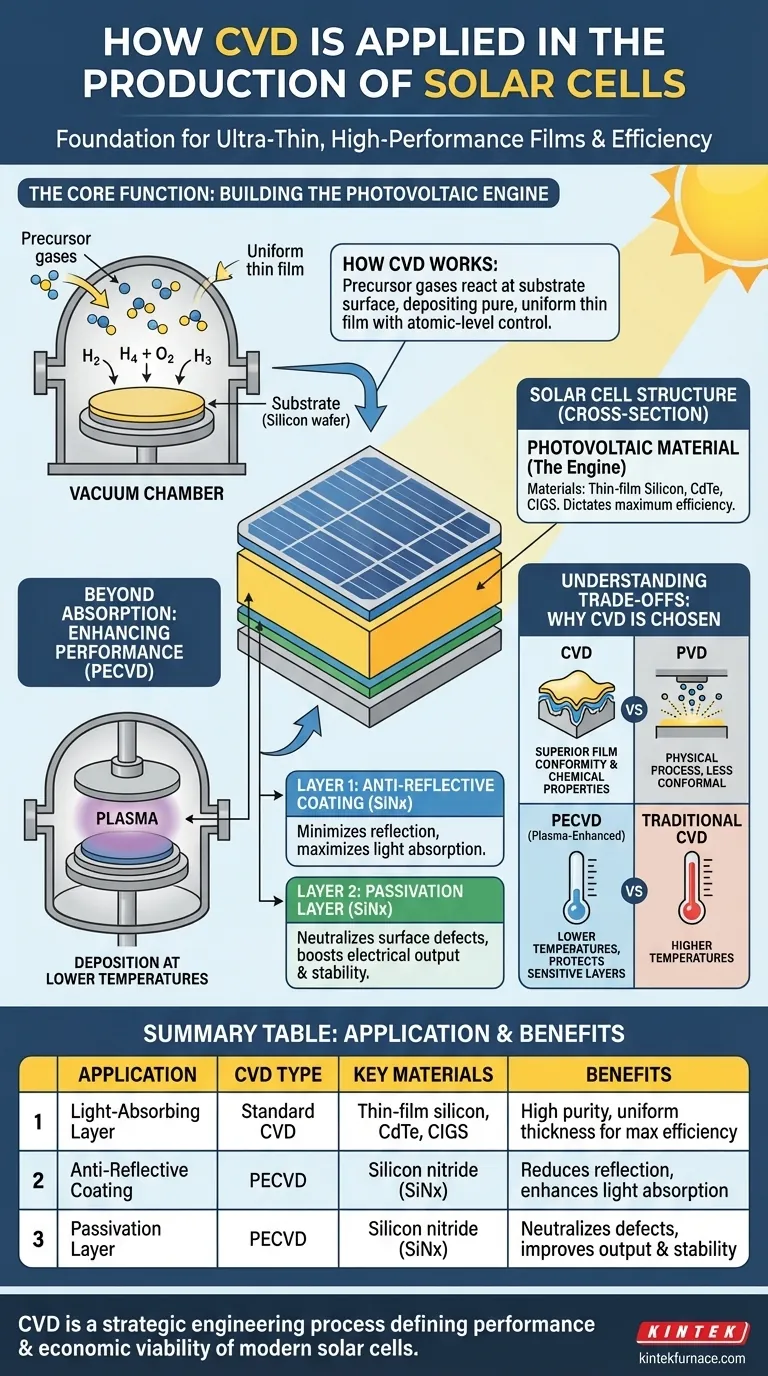

A Função Central: Construindo o Motor Fotovoltaico

O papel principal da CVD na produção de células solares é construir as camadas de material que formam o coração do dispositivo. Este não é meramente um processo de revestimento, mas um método de fabricação altamente controlado.

Como a CVD Funciona em Nível Geral

Em sua essência, a CVD envolve a introdução de gases precursores em uma câmara de vácuo contendo o substrato (como uma bolacha de silício). Esses gases reagem quimicamente na superfície do substrato, depositando um filme sólido e fino.

Este processo é valorizado por sua capacidade de criar camadas excepcionalmente puras e uniformes, onde a espessura e a composição química podem ser controladas com extrema precisão.

Depositando a Camada de Absorção de Luz

A camada mais fundamental é o próprio material fotovoltaico — o "motor" ativo que absorve fótons da luz solar e libera elétrons.

A CVD é usada para depositar materiais fotovoltaicos chave, incluindo:

- Silício de filme fino

- Telureto de Cádmio (CdTe)

- Seleniureto de Cobre Índio Gálio (CIGS)

A qualidade e a uniformidade desta camada ditam diretamente a eficiência máxima possível da célula solar.

Além da Absorção: Aprimorando o Desempenho e a Durabilidade

Embora a camada fotovoltaica seja fundamental, uma célula solar moderna requer camadas adicionais para atingir o pico de desempenho. A CVD, particularmente uma variante chamada CVD Potenciada por Plasma (PECVD), é usada para aplicar essas importantes camadas de acabamento.

Camada 1: O Revestimento Antirreflexo

Uma bolacha de silício nua é naturalmente brilhante e reflete uma porção significativa da luz solar incidente. Para maximizar a geração de energia, essa reflexão deve ser minimizada.

A PECVD é usada para depositar um filme fino de nitreto de silício (SiNx) na superfície da célula. Este filme é projetado opticamente para reduzir a reflexão, permitindo que mais luz entre no material fotovoltaico e seja convertida em eletricidade.

Camada 2: A Camada de Passivação

Imperfeições microscópicas e "ligações pendentes" existem naturalmente na superfície de uma bolacha de silício. Esses defeitos podem aprisionar os elétrons liberados pela luz solar, impedindo que sejam coletados como corrente elétrica e, assim, reduzindo a eficiência.

O mesmo filme de nitreto de silício que serve como revestimento antirreflexo também realiza uma função chamada passivação. O filme neutraliza efetivamente esses defeitos de superfície, permitindo que os portadores de carga se movam livremente e impulsionando significativamente a saída elétrica geral e a estabilidade de longo prazo da célula.

Compreendendo os Compromissos: Por que a CVD é Escolhida

A CVD não é a única técnica de deposição de filme fino, mas suas características específicas a tornam idealmente adequada para as demandas da fabricação de células solares.

CVD vs. Deposição Física de Vapor (PVD)

A PVD é outro método de deposição comum, mas funciona por meios físicos (como pulverização catódica) em vez de uma reação química.

Embora a PVD tenha seus usos, a CVD é frequentemente preferida para aplicações solares porque fornece uma conformidade de filme superior, o que significa que pode revestir uniformemente topografias de superfície complexas. Mais importante, o processo de reação química permite propriedades de material precisas, como as necessárias para a passivação, que a PVD não consegue alcançar facilmente.

A Importância de Variantes de Processo como PECVD

"CVD" é uma família de tecnologias. O uso da CVD Potenciada por Plasma (PECVD) é uma escolha crítica para depositar camadas superiores como o nitreto de silício.

Ao usar plasma, a PECVD pode operar em temperaturas muito mais baixas do que a CVD tradicional. Isso é vital porque altas temperaturas poderiam danificar as camadas fotovoltaicas sensíveis que já foram depositadas na bolacha. A PECVD permite a adição de filmes que aprimoram o desempenho sem comprometer a estrutura central da célula.

Como Aplicar Isso ao Seu Objetivo

A aplicação específica da CVD em seu processo depende diretamente do objetivo de fabricação.

- Se seu foco principal é criar a camada central de absorção de luz: Você usará a CVD para depositar materiais como silício de filme fino ou CdTe, onde controlar a pureza do filme e a espessura uniforme é a principal prioridade.

- Se seu foco principal é maximizar a absorção de luz e a eficiência: Você usará a PECVD para aplicar um revestimento antirreflexo de nitreto de silício calibrado com precisão.

- Se seu foco principal é melhorar o desempenho elétrico e a longevidade: As propriedades de passivação do filme de nitreto de silício depositado por PECVD são cruciais para neutralizar defeitos superficiais e proteger a célula.

Em última análise, a CVD não é apenas uma etapa de revestimento; é um processo estratégico de engenharia que define diretamente o desempenho e a viabilidade econômica das células solares modernas.

Tabela de Resumo:

| Aplicação | Tipo de CVD | Materiais Chave | Benefícios |

|---|---|---|---|

| Camada de Absorção de Luz | CVD Padrão | Silício de filme fino, CdTe, CIGS | Alta pureza, espessura uniforme para eficiência máxima |

| Revestimento Antirreflexo | PECVD | Nitreto de silício (SiNx) | Reduz a reflexão, aprimora a absorção de luz |

| Camada de Passivação | PECVD | Nitreto de silício (SiNx) | Neutraliza defeitos, melhora a saída elétrica e a estabilidade |

Pronto para otimizar sua produção de células solares com soluções avançadas de CVD? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de forno de alta temperatura, incluindo sistemas de CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender com precisão aos seus requisitos experimentais exclusivos para deposição de filmes ultrafinos e de alto desempenho. Entre em contato conosco hoje para discutir como nossas tecnologias de CVD personalizadas podem aumentar sua eficiência e durabilidade!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade