Em sua essência, um forno de caixa com atmosfera é utilizado na pesquisa de materiais para controlar precisamente tanto a temperatura quanto o ambiente gasoso que envolve uma amostra. Esse controle dual permite que os pesquisadores simulem condições específicas, estudem como um material se comporta e se degrada, e sintetizem materiais totalmente novos com propriedades únicas. Ele move a pesquisa do simples aquecimento ao ar para um processo científico altamente controlado e repetível.

O verdadeiro valor de um forno com atmosfera é sua capacidade de isolar variáveis. Ao remover ou introduzir gases específicos, os pesquisadores podem determinar definitivamente se a falha ou o sucesso de um material em altas temperaturas se deve ao calor em si ou a uma reação química com seu ambiente.

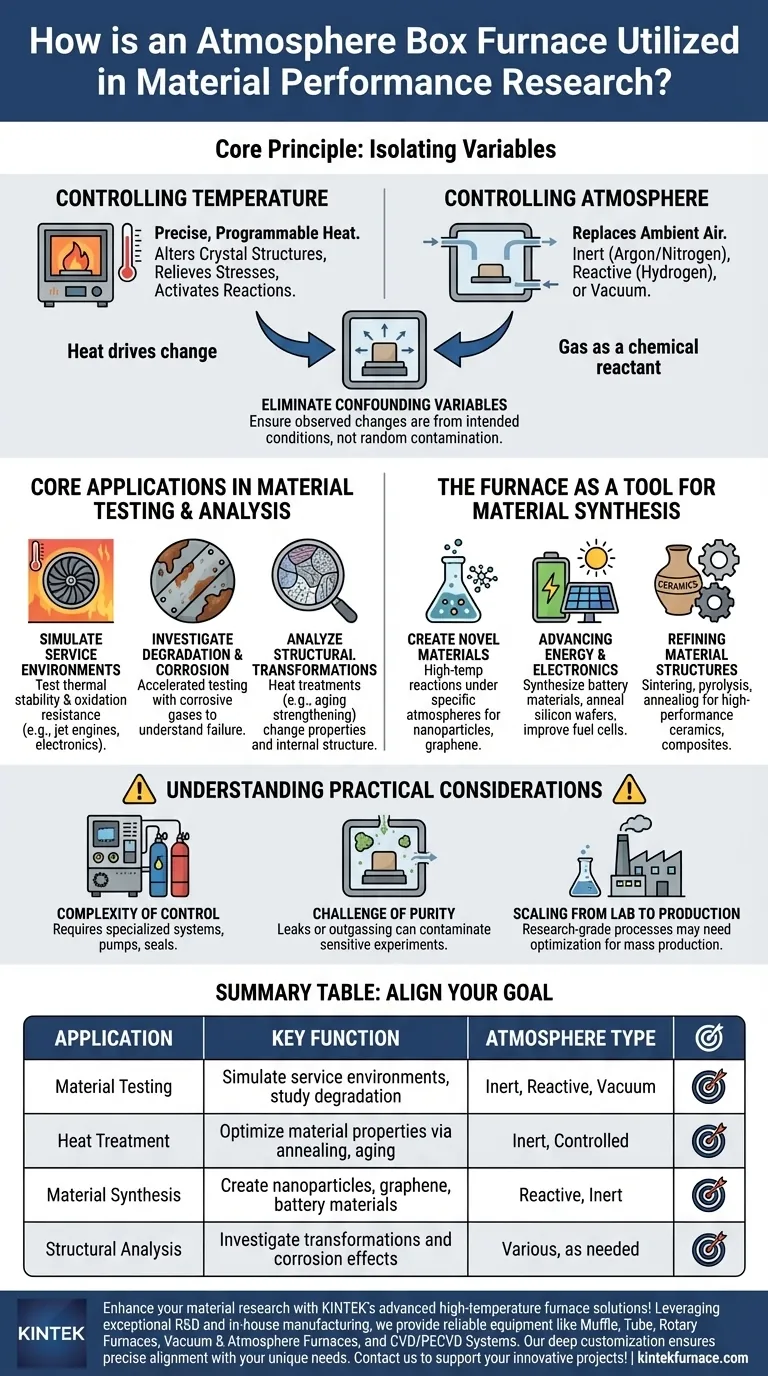

O Princípio Fundamental: Isolamento de Variáveis

Um forno de caixa com atmosfera oferece uma câmara selada onde o ambiente pode ser meticulosamente gerenciado. Esse controle é a chave para entender comportamentos complexos de materiais.

Controle de Temperatura

O calor é um motor primário de mudança nos materiais. Ele pode alterar estruturas cristalinas, aliviar tensões internas ou fornecer a energia de ativação necessária para que reações químicas ocorram. Um forno oferece controle preciso e programável de temperatura.

Controle da Atmosfera

O gás que envolve um material não é passivo; é um reagente químico. Um forno com atmosfera permite que os pesquisadores substituam o ar ambiente por uma atmosfera específica e controlada.

Esta pode ser uma atmosfera inerte (como Argônio ou Nitrogênio) para prevenir oxidação e outras reações indesejadas, uma atmosfera reativa (como Hidrogênio) para induzir redução, ou um vácuo para remover completamente a influência atmosférica.

Por Que Esse Controle é Crucial

Ao controlar tanto a temperatura quanto a atmosfera, os pesquisadores podem eliminar variáveis de confusão. Isso garante que as mudanças observadas no material — como endurecimento, fragilização ou decomposição — sejam um resultado direto das condições experimentais pretendidas, e não contaminação aleatória do ar.

Principais Aplicações em Testes e Análise de Materiais

O uso principal desses fornos é entender como os materiais existentes se comportam sob estresse, fornecendo dados para melhorá-los ou prever sua vida útil.

Simulação de Ambientes de Serviço

Muitos materiais, desde turbinas de motores a jato até componentes eletrônicos, operam em ambientes quentes e exigentes. O forno pode replicar essas condições para testar a estabilidade térmica e a resistência à oxidação.

Investigação de Degradação e Corrosão

Os pesquisadores podem introduzir intencionalmente gases corrosivos específicos na câmara do forno. Isso permite testes acelerados para estudar mecanismos de falha e desenvolver materiais mais resilientes.

Análise de Transformações Estruturais

Ciclos controlados de aquecimento e resfriamento, conhecidos como tratamentos térmicos, são usados para alterar as propriedades de um material. Por exemplo, pesquisadores estudam o endurecimento por envelhecimento de novas ligas de alumínio aquecendo amostras a temperaturas específicas (por exemplo, 180-200°C) por tempos variados.

Testes de dureza subsequentes e observação microscópica revelam como o tratamento alterou a estrutura interna e as propriedades mecânicas da liga.

O Forno como Ferramenta para Síntese de Materiais

Além dos testes, os fornos com atmosfera são ferramentas essenciais para criar materiais de próxima geração que seriam impossíveis de fazer ao ar livre.

Criação de Materiais Novos

Sob uma atmosfera específica, o aquecimento em alta temperatura pode impulsionar reações químicas únicas. O aquecimento de óxidos metálicos em uma atmosfera inerte pode produzir nanopartículas metálicas, enquanto o aquecimento de precursores à base de carbono em uma atmosfera redutora pode ser usado para sintetizar materiais como grafeno.

Avanços em Energia e Eletrônicos

Essa tecnologia é crítica para novos materiais energéticos. É usada nas reações de estado sólido em alta temperatura necessárias para criar materiais catódicos para baterias de íon-lítio.

Na produção de células solares, os fornos são usados para a dopagem e recozimento de wafers de silício para melhorar sua eficiência de conversão fotoelétrica. Eles também apoiam a síntese de eletrólitos para células a combustível e materiais avançados de armazenamento de hidrogênio.

Refinamento de Estruturas de Materiais

Processos como sinterização, pirólise e recozimento são realizados em uma atmosfera controlada para produzir cerâmicas, vidros e compósitos de alto desempenho. Esses processos refinam a estrutura interna de um material, melhorando suas propriedades para aplicações exigentes.

Compreendendo as Considerações Práticas

Embora poderosos, os fornos com atmosfera vêm com seu próprio conjunto de desafios que os pesquisadores devem gerenciar.

A Complexidade do Controle

Manter uma atmosfera pura e selada requer sistemas especializados de manuseio de gás, bombas de vácuo e vedantes robustos. Isso torna o equipamento mais complexo e caro de operar do que um forno padrão que simplesmente aquece ao ar.

O Desafio da Pureza

Conseguir e manter uma atmosfera verdadeiramente pura é difícil. Pequenos vazamentos ou a degaseificação de elementos voláteis da amostra ou do isolamento do forno podem contaminar o experimento, afetando os resultados de testes altamente sensíveis.

Dimensionamento do Laboratório para a Produção

Os fornos de grau de pesquisa são tipicamente menores do que seus equivalentes industriais. Um processo aperfeiçoado em uma pequena amostra em um forno de laboratório pode enfrentar novos desafios quando dimensionado para produção em massa, exigindo otimização adicional.

Alinhando o Forno com o Seu Objetivo de Pesquisa

Para utilizar efetivamente essa ferramenta, você deve corresponder suas capacidades ao seu objetivo específico.

- Se seu foco principal é testar a durabilidade do material: Use o forno para simular ambientes de serviço severos e identificar precisamente os pontos de falha relacionados ao calor e às reações atmosféricas.

- Se seu foco principal é a otimização de processos: Use tratamentos térmicos controlados, como recozimento ou envelhecimento, para refinar sistematicamente a microestrutura de um material e melhorar suas propriedades mecânicas.

- Se seu foco principal é sintetizar novos materiais: Aproveite uma atmosfera reativa ou inerte para possibilitar reações químicas impossíveis ao ar livre, criando estruturas inovadoras como cerâmicas avançadas ou nanopartículas.

Em última análise, o forno de caixa com atmosfera transforma a ciência dos materiais de uma prática observacional em uma disciplina preditiva e orientada para a engenharia.

Tabela Resumo:

| Aplicação | Função Chave | Tipo de Atmosfera |

|---|---|---|

| Testes de Materiais | Simular ambientes de serviço, estudar degradação | Inerte, Reativa, Vácuo |

| Tratamento Térmico | Otimizar propriedades do material via recozimento, envelhecimento | Inerte, Controlada |

| Síntese de Materiais | Criar nanopartículas, grafeno, materiais para baterias | Reativa, Inerte |

| Análise Estrutural | Investigar transformações e efeitos de corrosão | Várias, conforme necessário |

Aprimore sua pesquisa de materiais com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como fornos mufla, tubulares, rotativos, a vácuo e com atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, ajudando você a alcançar resultados superiores em testes e síntese de materiais. Entre em contato conosco hoje para discutir como podemos apoiar seus projetos inovadores!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico