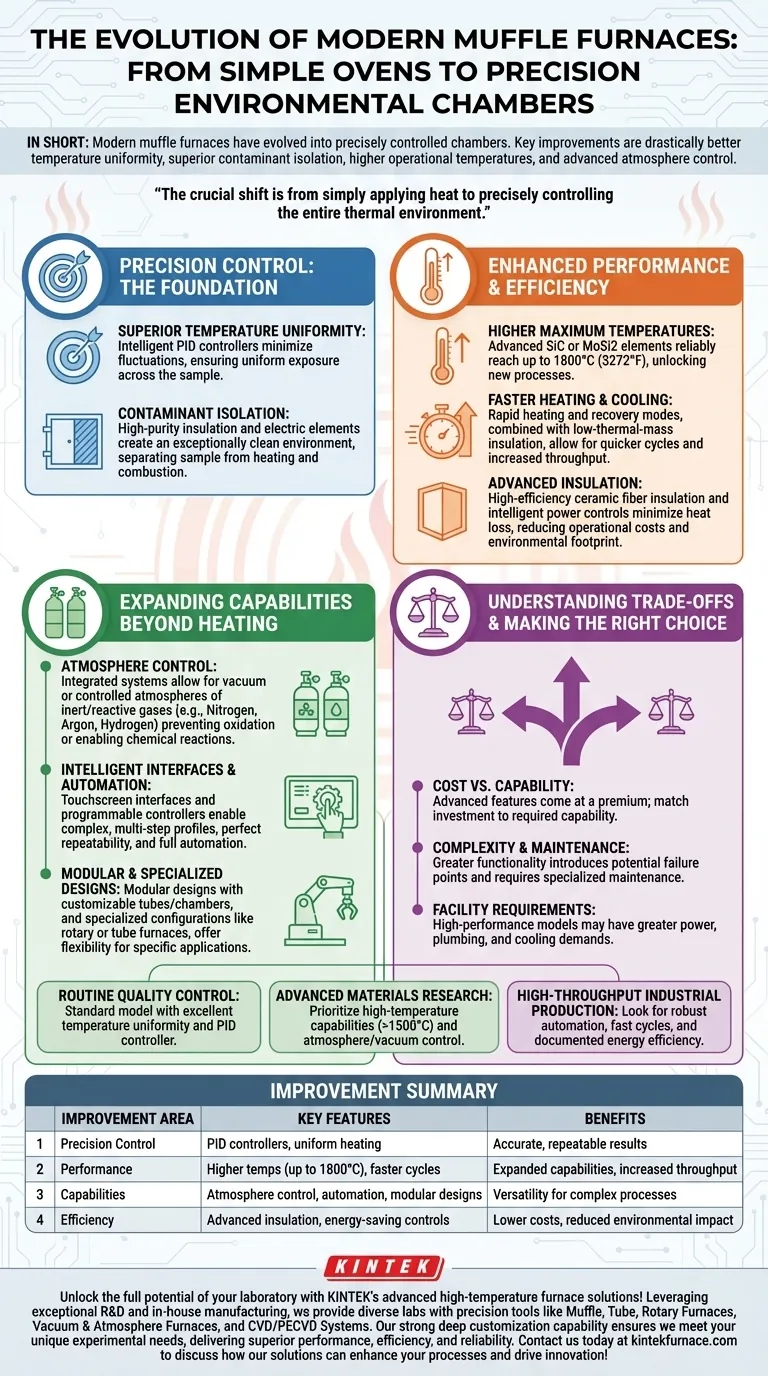

Em resumo, os fornos mufla modernos evoluíram de simples fornos de alta temperatura para câmaras ambientais precisamente controladas. As principais melhorias são uma uniformidade de temperatura drasticamente melhor, isolamento superior contra contaminantes, temperaturas operacionais mais altas e recursos avançados como controle de atmosfera, que juntos proporcionam resultados mais precisos, eficientes e repetíveis.

A mudança crucial é de simplesmente aplicar calor para controlar precisamente todo o ambiente térmico. Enquanto os fornos mais antigos eram eficazes para aquecimento básico, as versões modernas fornecem a precisão e a versatilidade necessárias para a ciência de materiais avançada, análises sensíveis e processos industriais especializados.

Controle de Precisão: A Base dos Fornos Modernos

Os avanços mais significativos residem na capacidade de ditar e manter condições exatas dentro da câmara do forno. Essa precisão é o alicerce de um processamento térmico confiável e repetível.

Uniformidade de Temperatura Superior

Os fornos modernos utilizam controladores PID (Proporcional-Integral-Derivativo) inteligentes para minimizar as flutuações de temperatura. Esses sistemas ajustam constantemente a potência dos elementos de aquecimento.

Isso garante que toda a amostra seja exposta a uma temperatura uniforme, eliminando pontos quentes ou frios que poderiam comprometer a integridade dos processos de pesquisa ou fabricação.

Isolamento de Contaminantes

O design central de um forno mufla separa a amostra dos elementos de aquecimento e de quaisquer subprodutos de combustão potenciais. Os fornos elétricos modernos aperfeiçoam esse conceito.

Ao usar isolamento de alta pureza e elementos de aquecimento elétricos, eles criam um ambiente excepcionalmente limpo, o que é crítico para aplicações como incineração ou processamento de ligas sensíveis onde a contaminação invalidaria os resultados.

Desempenho e Eficiência Aprimorados

Além do controle, os fornos modernos são mais rápidos, mais quentes e mais eficientes em termos de energia do que seus antecessores, expandindo suas capacidades operacionais e reduzindo custos.

Temperaturas Máximas Mais Altas

Os avanços nos materiais expandiram significativamente os limites operacionais. Enquanto os modelos mais antigos eram frequentemente limitados, os fornos modernos equipados com elementos de carboneto de silício (SiC) ou dissiliceto de molibdênio (MoSi2) podem atingir temperaturas de forma confiável de até 1800°C (3272°F).

Essa capacidade desbloqueia processos para cerâmicas técnicas, metalurgia do pó e metais refratários que antes eram impossíveis.

Aquecimento e Resfriamento Mais Rápidos

Novos designs apresentam modos de aquecimento e recuperação rápidos. Combinado com um isolamento mais eficiente e de baixa massa térmica, isso permite ciclos mais rápidos.

O processamento mais rápido aumenta a produtividade em ambientes industriais e economiza tempo significativo em laboratórios de pesquisa.

Isolamento Avançado e Economia de Energia

Os fornos modernos utilizam isolamento de fibra cerâmica de alta eficiência que minimiza a perda de calor. Isso, juntamente com controles de potência inteligentes que otimizam o uso de energia, os torna muito mais eficientes em termos energéticos.

O resultado são custos operacionais mais baixos e uma pegada ambiental reduzida, uma consideração chave para qualquer laboratório ou instalação moderna.

Expandindo as Capacidades Além do Simples Aquecimento

Os fornos mufla modernos não são mais apenas para aquecimento no ar. Eles se tornaram ferramentas versáteis capazes de criar condições de processamento altamente específicas.

Controle de Atmosfera

Um avanço revolucionário é a integração de sistemas de controle de atmosfera. Estes permitem que os processos sejam executados sob vácuo ou em uma atmosfera controlada de gases inertes ou reativos como nitrogênio, argônio ou hidrogênio.

Isso é essencial para prevenir a oxidação em aplicações de brasagem e sinterização ou para criar reações químicas específicas na superfície de um material.

Interfaces Inteligentes e Automação

Os mostradores analógicos desatualizados foram substituídos por interfaces touchscreen e controladores programáveis.

Os operadores agora podem programar perfis de aquecimento complexos e de várias etapas com rampas e patamares precisos, garantindo perfeita repetibilidade do processo e possibilitando a automação completa.

Designs Modulares e Especializados

A indústria agora oferece designs modulares com tubos e câmaras de forno personalizáveis. Configurações especializadas, como fornos rotativos ou tubulares, estão disponíveis para processamento contínuo ou formas de amostra únicas.

Essa flexibilidade permite que os usuários adquiram um forno adaptado precisamente à sua aplicação específica, em vez de adaptar seu processo a um forno de caixa genérico.

Entendendo as Compensações

Embora os fornos modernos ofereçam vantagens claras, é fundamental entender as considerações associadas para tomar uma decisão informada.

Custo vs. Capacidade

Recursos avançados vêm com um preço. Um forno básico para incineração é muito menos caro do que um modelo de alta temperatura com controle total de atmosfera. É vital alinhar o investimento com a capacidade técnica necessária.

Complexidade e Manutenção

Maior funcionalidade pode introduzir complexidade. Um forno com bombas de vácuo e controladores de fluxo de gás tem mais pontos potenciais de falha e requer manutenção mais especializada do que um forno simples de atmosfera de ar.

Requisitos da Instalação

Modelos de alto desempenho geralmente têm maiores demandas de energia. Fornos com sistemas de atmosfera ou resfriamento a água também exigem encanamentos e conexões de instalação específicas que devem ser planejadas.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno apropriado requer uma compreensão clara do seu objetivo principal. Use estes pontos como um guia.

- Se o seu foco principal é controle de qualidade ou incineração de rotina: Um modelo padrão com excelente uniformidade de temperatura e um controlador PID confiável é a sua escolha mais econômica.

- Se o seu foco principal é pesquisa avançada de materiais: Priorize modelos com capacidades de alta temperatura (acima de 1500°C) e controle de atmosfera ou vácuo para garantir máxima flexibilidade experimental.

- Se o seu foco principal é produção industrial de alto rendimento: Procure por automação robusta, ciclos rápidos de aquecimento/resfriamento e eficiência energética documentada para maximizar a produtividade e minimizar os custos operacionais.

Em última análise, escolher o forno mufla certo é sobre alinhar suas vantagens tecnológicas específicas com as demandas precisas do seu processo.

Tabela Resumo:

| Área de Melhoria | Características Principais | Benefícios |

|---|---|---|

| Controle de Precisão | Controladores PID, aquecimento uniforme | Resultados precisos e repetíveis |

| Desempenho | Temperaturas mais altas (até 1800°C), ciclos mais rápidos | Capacidades expandidas, aumento da produtividade |

| Capacidades | Controle de atmosfera, automação, designs modulares | Versatilidade para processos complexos |

| Eficiência | Isolamento avançado, controles de economia de energia | Custos mais baixos, impacto ambiental reduzido |

Desbloqueie todo o potencial do seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios ferramentas de precisão como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais únicas, entregando desempenho, eficiência e confiabilidade superiores. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seus processos e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica