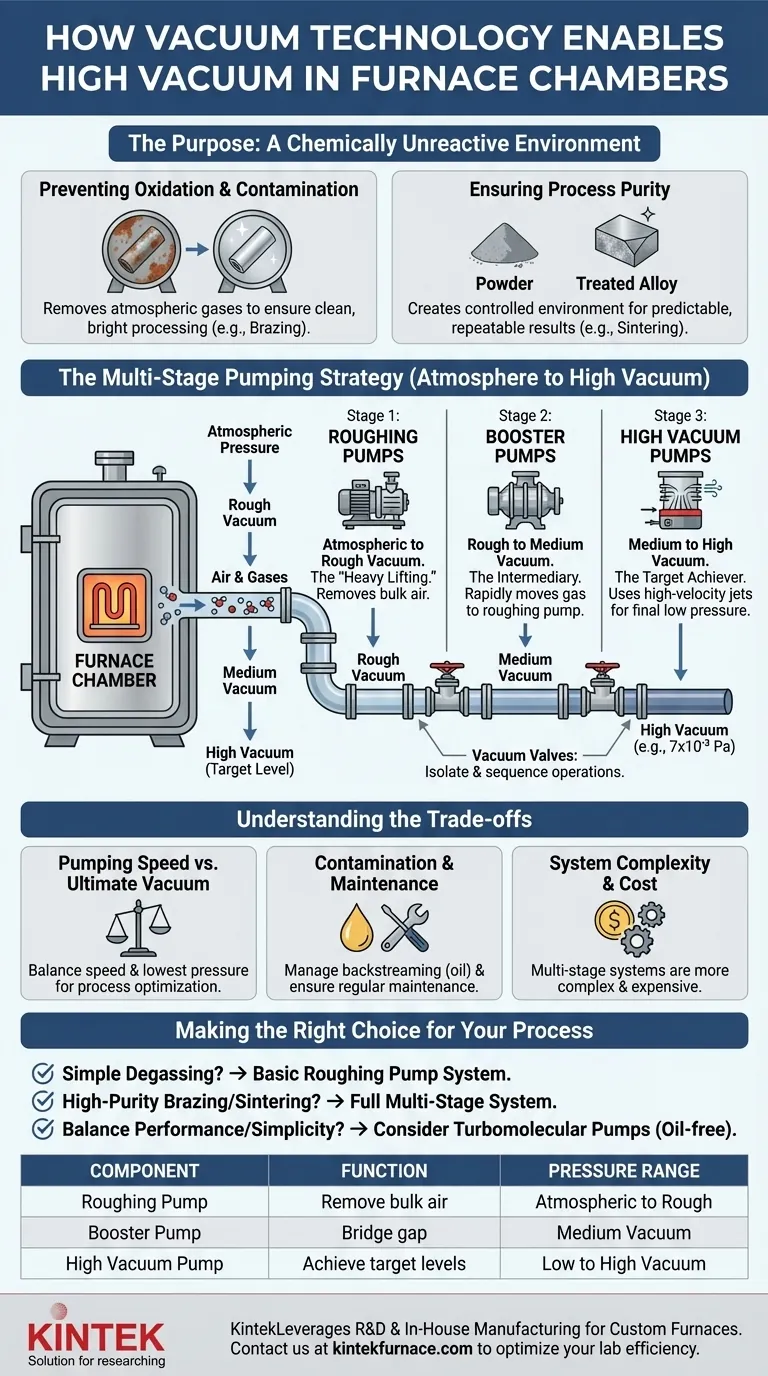

Em sua essência, a tecnologia de vácuo possibilita condições de alto vácuo em fornos por meio do uso de um sistema de bombeamento coordenado e multiestágio. Este sistema remove progressivamente o ar e outros gases de uma câmara selada, com diferentes tipos de bombas trabalhando em sequência para reduzir eficientemente a pressão dos níveis atmosféricos a um vácuo quase perfeito.

O princípio central é que nenhuma bomba única pode operar eficientemente em toda a faixa de pressão, da atmosfera ao alto vácuo. É necessária uma sequência de bombas de escorva (roughing), bombas de reforço (booster) e bombas de alto vácuo, cada uma otimizada para um regime de pressão específico, para evacuar sistematicamente a câmara do forno.

O Propósito de um Ambiente de Vácuo

Antes de examinar o hardware, é crucial entender por que um vácuo é necessário em aplicações de alta temperatura. O objetivo principal é criar um ambiente quimicamente não reativo.

Prevenção de Oxidação e Contaminação

Em temperaturas elevadas, a maioria dos materiais — especialmente os metais — reage prontamente com o oxigênio e outros gases atmosféricos. Isso resulta em oxidação (ferrugem ou formação de carepa) e na formação de outros compostos indesejáveis, comprometendo a integridade e o acabamento superficial do material.

Ao remover a atmosfera, um forno a vácuo elimina os reagentes. Isso permite o processamento limpo e brilhante das peças sem contaminação, o que é fundamental para aplicações como brasagem e fabricação de implantes médicos.

Garantia da Pureza do Processo

Muitos processos avançados de materiais, como sinterização de pós metálicos ou tratamento térmico de ligas sensíveis, exigem um ambiente extremamente controlado. Um alto vácuo garante que as únicas interações que ocorrem são as pretendidas pelo processo, levando a resultados previsíveis e repetíveis.

A Estratégia de Bombeamento Multiestágio

Atingir um alto vácuo, como 7×10⁻³ Pa, é uma jornada através de diferentes ordens de magnitude de pressão. Essa jornada é gerenciada por uma sequência de bombas especializadas.

Estágio 1: Bombas de Escorva (Roughing Pumps)

O processo começa com as bombas de escorva, geralmente bombas mecânicas ou rotativas. Sua função é realizar o "trabalho pesado" inicial.

Essas bombas removem fisicamente a maior parte do ar da câmara, reduzindo a pressão dos níveis atmosféricos para um vácuo inicial. Elas são eficazes na movimentação de grandes volumes de gás, mas perdem eficiência em pressões mais baixas.

Estágio 2: Bombas de Reforço (Booster Pumps)

Assim que a eficiência da bomba de escorva diminui, uma bomba de reforço (frequentemente uma bomba Roots) assume. Essa bomba não pode exaurir diretamente para a atmosfera; ela precisa ser apoiada pela bomba de escorva.

A bomba Roots atua como intermediária, movendo rapidamente o gás da câmara do forno para a bomba de escorva. Ela se destaca na faixa de vácuo médio, preenchendo a lacuna de desempenho entre os estágios de escorva e alto vácuo.

Estágio 3: Bombas de Alto Vácuo

Para o estágio final, uma bomba de difusão é engatada. Esta bomba é responsável por atingir o nível de alto vácuo alvo.

Uma bomba de difusão opera com um princípio diferente: usa jatos de vapor de óleo de alta velocidade para empurrar as moléculas de gás em direção à sua saída, onde são removidas pelo sistema de bomba de apoio. Bombas de difusão só funcionam eficazmente quando a pressão já está bastante baixa, razão pela qual os estágios precedentes são essenciais.

O Papel das Válvulas de Vácuo

Todo o sistema é interligado com uma série de válvulas de vácuo. Essas válvulas são cruciais para isolar diferentes partes do sistema, permitindo que as bombas sejam acionadas sequencialmente e protegendo a câmara contra qualquer potencial fluxo reverso das bombas.

Compreendendo as Compensações (Trade-offs)

Embora potentes, os sistemas de vácuo apresentam complexidades inerentes e considerações operacionais que devem ser gerenciadas.

Velocidade de Bombeamento vs. Vácuo Final

Existe uma compensação fundamental entre a rapidez com que um sistema pode evacuar uma câmara (velocidade de bombeamento) e a pressão mais baixa que ele pode atingir (vácuo final). A combinação de diferentes bombas é projetada para otimizar esse equilíbrio para o volume específico do forno e o tempo do ciclo de processo.

Contaminação e Manutenção

Bombas de difusão usam óleo, que pode migrar de volta para a câmara do forno — um fenômeno chamado backstreaming — se o sistema não for devidamente projetado com defletores e armadilhas. Esse vapor de óleo pode contaminar as peças em processamento.

Além disso, todas as bombas mecânicas exigem manutenção regular, como trocas de óleo, para garantir confiabilidade e desempenho. A negligência disso pode levar a falhas no sistema e a um tempo de inatividade dispendioso.

Complexidade e Custo do Sistema

Um sistema multiestágio de alto vácuo é significativamente mais complexo e caro de construir e operar do que uma configuração simples com apenas bomba de escorva. A inclusão de bombas de reforço, bombas de difusão, válvulas sofisticadas e sistemas de controle adiciona camadas de custo e potenciais pontos de falha.

Fazendo a Escolha Certa para o Seu Processo

O nível de vácuo exigido é ditado inteiramente pela sensibilidade dos seus materiais e processo.

- Se seu foco principal for simples desgaseificação ou recozimento a baixa temperatura: Um sistema básico com apenas uma bomba de escorva mecânica pode ser suficiente para remover a maior parte da atmosfera.

- Se seu foco principal for brasagem de alta pureza, sinterização ou tratamento térmico de ligas sensíveis: Um sistema multiestágio completo com bombas de escorva, reforço e difusão é inegociável para prevenir a oxidação e garantir a integridade do processo.

- Se seu foco principal for equilibrar desempenho com simplicidade operacional: Sistemas modernos podem substituir uma bomba de difusão por uma bomba turbomolecular, oferecendo uma solução de alto vácuo mais limpa (sem óleo), embora frequentemente com um perfil de custo e manutenção diferente.

Compreender o papel de cada componente no sistema de vácuo permite que você controle seu ambiente de processo com precisão.

Tabela Resumo:

| Componente | Função | Faixa de Pressão |

|---|---|---|

| Bomba de Escorva | Remove o ar principal da câmara | Da atmosférica ao vácuo inicial |

| Bomba de Reforço | Preenche a lacuna entre os estágios de escorva e alto vácuo | Vácuo médio |

| Bomba de Alto Vácuo | Atinge os níveis alvo de alto vácuo | Vácuo baixo a alto |

| Válvulas de Vácuo | Isolam partes do sistema para operação sequencial | Todos os estágios |

Pronto para elevar o seu processamento de materiais com soluções confiáveis de fornos de alto vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados como Muffle, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD, adaptados às suas necessidades únicas através de personalização profunda. Seja em brasagem, sinterização ou tratamento térmico de ligas sensíveis, nossa experiência garante resultados precisos e livres de contaminação. Entre em contato conosco hoje para discutir como podemos otimizar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?