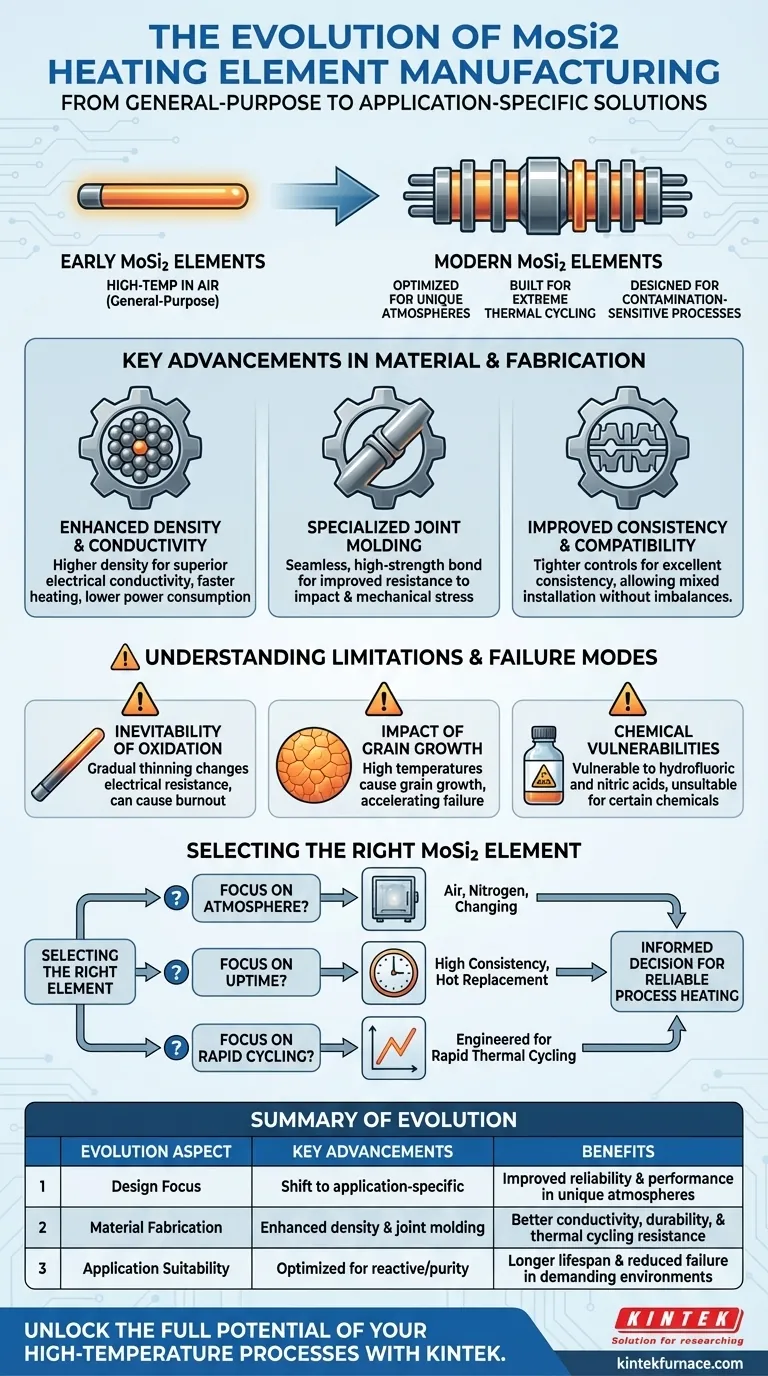

Em sua essência, a tecnologia de fabricação de elementos de aquecimento de Dissiliceto de Molibdênio (MoSi₂) evoluiu da produção de componentes de uso geral para a engenharia de soluções altamente especializadas para desafios industriais específicos. Essa progressão melhorou drasticamente a confiabilidade, o desempenho e a vida útil dos elementos em ambientes exigentes de alta temperatura.

O avanço mais significativo na tecnologia de elementos de MoSi₂ não é apenas a capacidade de temperaturas mais altas, mas o desenvolvimento de designs específicos para aplicações. A fabricação moderna foca na otimização de elementos para atmosferas únicas, condições de ciclagem térmica e requisitos de pureza do processo, indo muito além de uma abordagem de tamanho único.

Do Design de Uso Geral ao Específico para Aplicações

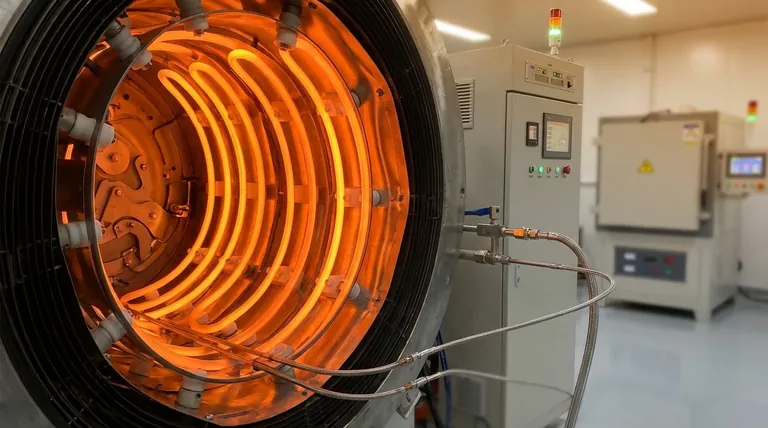

Os primeiros elementos de MoSi₂ foram revolucionários por suas capacidades de alta temperatura no ar. No entanto, os processos industriais modernos apresentam desafios muito mais complexos. A evolução da fabricação tem sido uma resposta direta a essas necessidades, criando elementos especializados que prosperam onde designs mais antigos falhariam.

Otimizado para Atmosferas Reativas

Os elementos modernos são agora projetados para funcionar de forma confiável em altas temperaturas em atmosferas reativas, como o nitrogênio. Isso exigiu avanços na composição do material e na tecnologia de superfície para prevenir a degradação que ocorreria com elementos padrão.

Construído para Ciclagem Térmica Extrema

Processos que envolvem aquecimento e resfriamento rápidos impõem um estresse imenso aos elementos de aquecimento. Novas técnicas de fabricação criam elementos especificamente para fornos de laboratório e de sinterização de alta temperatura, garantindo que resistam à ciclagem térmica rápida sem falhas prematuras.

Projetado para Processos Sensíveis à Contaminação

Em indústrias como a de semicondutores ou fabricação de dispositivos médicos, mesmo a contaminação mínima de um elemento de aquecimento pode ser catastrófica. Elementos de MoSi₂ especializados e de alta pureza são agora produzidos para garantir a integridade do processo nessas aplicações sensíveis.

Principais Avanços em Material e Fabricação

Essa evolução na aplicação é sustentada por melhorias tangíveis na forma como os elementos de MoSi₂ são feitos. Essas mudanças aprimoram tanto sua durabilidade física quanto seu desempenho elétrico.

Densidade e Condutividade Aprimoradas

Os processos de fabricação modernos alcançam uma maior densidade de material no elemento acabado. Isso resulta em condutividade elétrica superior, levando a uma taxa de aquecimento mais rápida e menor consumo geral de energia para o forno.

Moldagem de Junção Especializada

O ponto de conexão entre a zona quente e os terminais mais frios é um ponto comum de falha. Os fabricantes desenvolveram processos especiais de moldagem de junção que criam uma ligação contínua e de alta resistência, melhorando drasticamente a resistência do elemento ao impacto e ao estresse mecânico durante a instalação e operação.

Consistência e Compatibilidade Aprimoradas

Controles de fabricação mais rigorosos garantem excelente consistência de um elemento para o outro. Isso permite que novos elementos sejam instalados ao lado de elementos mais antigos sem causar desequilíbrios elétricos, um fator crítico para a manutenção contínua do forno.

Compreendendo as Limitações Inerentes e os Modos de Falha

Mesmo com os avanços modernos, é crucial entender a física fundamental que governa a vida de um elemento de MoSi₂. Reconhecer essas compensações é fundamental para a aplicação e manutenção adequadas.

A Inevitabilidade da Oxidação

O principal modo de falha para os elementos de MoSi₂ é o afinamento gradual devido à oxidação ao longo de sua vida útil. À medida que o elemento afina, sua resistência elétrica muda, e ele pode eventualmente atingir um ponto onde a densidade de potência é muito alta, causando superaquecimento localizado e queima.

O Impacto do Crescimento de Grãos

Em temperaturas de operação muito altas, os grãos cristalinos dentro do material podem crescer. Esse fenômeno, que pode dar à superfície uma textura de "casca de laranja", contribui para o processo de afinamento e pode acelerar a falha do elemento.

Vulnerabilidades Químicas

Embora altamente resistentes à maioria dos ácidos e álcalis, os elementos de MoSi₂ têm fraquezas químicas específicas. Eles serão atacados e dissolvidos por ácido fluorídrico e ácido nítrico, tornando-os inadequados para processos onde esses produtos químicos estão presentes.

Selecionando o Elemento de MoSi₂ Certo para o Seu Processo

Compreender essa evolução tecnológica permite que você tome uma decisão mais informada para sua aplicação específica de alta temperatura.

- Se o seu foco principal é a atmosfera do processo: Escolha um elemento moderno especificamente projetado e classificado para o seu ambiente de trabalho, seja ar, nitrogênio ou uma atmosfera em mudança.

- Se o seu foco principal é o tempo máximo de atividade: Selecione elementos conhecidos pela alta consistência e um design que permita a substituição enquanto o forno está quente, minimizando o tempo de inatividade da produção.

- Se o seu foco principal é a ciclagem rápida: Priorize elementos explicitamente projetados para ciclagem térmica rápida para garantir uma vida útil longa e previsível.

Ao combinar a tecnologia de elemento certa com seu objetivo específico, você pode aproveitar ao máximo os avanços na fabricação de MoSi₂ para um aquecimento de processo mais confiável e eficiente.

Tabela Resumo:

| Aspecto da Evolução | Principais Avanços | Benefícios |

|---|---|---|

| Foco do Design | Mudou de uso geral para específico da aplicação | Confiabilidade e desempenho aprimorados em atmosferas únicas |

| Fabricação de Material | Densidade aprimorada e moldagem de junção especializada | Melhor condutividade, durabilidade e resistência à ciclagem térmica |

| Adequação à Aplicação | Otimizado para atmosferas reativas e processos sensíveis à contaminação | Maior vida útil e falha reduzida em ambientes exigentes |

Desbloqueie Todo o Potencial dos Seus Processos de Alta Temperatura com a KINTEK

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Seja você na indústria de semicondutores, fabricação de dispositivos médicos ou outros campos exigentes, podemos projetar elementos de aquecimento de MoSi2 que atendam precisamente aos seus requisitos experimentais únicos de confiabilidade, eficiência e pureza.

Entre em contato conosco hoje para discutir como nossas soluções especializadas podem aprimorar o desempenho do seu laboratório e reduzir o tempo de inatividade!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade