Em sua essência, a fusão por indução a vácuo (VIM) melhora o controle de elementos ativos removendo a principal causa de sua perda imprevisível: a atmosfera. Ao fundir material dentro de um vácuo, o processo elimina o oxigênio e o nitrogênio que, de outra forma, reagiriam e consumiriam elementos altamente reativos como alumínio e titânio. Isso evita a formação de óxidos e nitretos, garantindo que os elementos adicionados à fusão sejam os elementos que permanecem no produto final.

O desafio central na fabricação de ligas de precisão não é apenas adicionar a quantidade correta de um elemento, mas garantir que ele não seja perdido durante o processo de fusão. O VIM fornece um ambiente protegido, transformando a criação de ligas de um processo de compensação reativa para um de formulação direta e previsível.

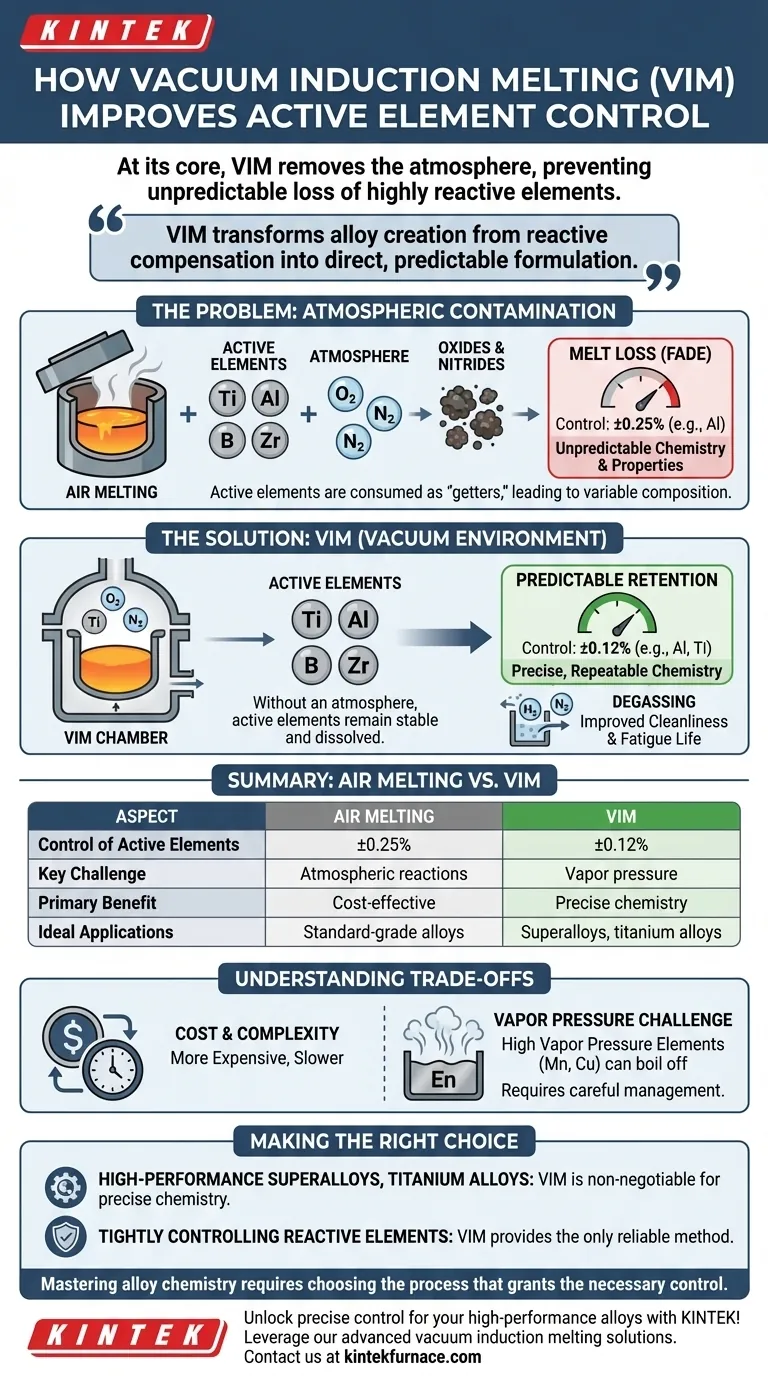

O Problema Fundamental: Contaminação Atmosférica

Para entender por que o vácuo é tão eficaz, devemos primeiro entender o desafio da fusão ao ar. A atmosfera é composta por aproximadamente 78% de nitrogênio e 21% de oxigênio, ambos altamente reativos nas temperaturas elevadas necessárias para fundir metais.

O que Torna um Elemento "Ativo"?

Elementos ativos — como titânio (Ti), alumínio (Al), boro (B) e zircônio (Zr) — têm uma afinidade muito alta por oxigênio e nitrogênio. Quimicamente, isso significa que eles são mais estáveis como óxido ou nitreto do que como um elemento puro dissolvido no metal fundido.

Quando expostos à atmosfera, esses elementos atuam como "removedores", sacrificando-se efetivamente para reagir com qualquer oxigênio ou nitrogênio disponível.

A Inevitabilidade da "Perda por Fusão" no Ar

Quando a fusão é realizada no ar, esses elementos ativos são consumidos em reações que formam inclusões indesejadas (óxidos e nitretos). Esse consumo é conhecido como perda por fusão ou desbotamento.

Como a taxa dessa perda é difícil de prever e controlar, os metalurgistas devem adicionar um excesso do elemento ativo, essencialmente adivinhando o quanto será perdido para a atmosfera.

O Resultado: Química e Propriedades Imprevisíveis

Essa conjectura leva a uma ampla variabilidade na composição química final. Como os dados de referência indicam, um elemento como o alumínio pode ser controlado para ±0,25% em um processo de fusão ao ar.

Esse nível de variação é inaceitável para materiais de alto desempenho, onde um desvio de até mesmo uma fração de um por cento pode alterar dramaticamente as propriedades mecânicas, como resistência, ductilidade e resistência à fluência.

Como a Fusão por Indução a Vácuo Oferece uma Solução

O VIM confronta diretamente o problema da reação atmosférica removendo os reagentes. Todo o processo — fusão, refino e fundição — ocorre dentro de uma câmara selada e evacuada.

Criando um Ambiente Quimicamente Inerte

Ao bombear o ar para fora da câmara, o processo VIM remove a vasta maioria das moléculas de oxigênio e nitrogênio. Isso priva as potenciais reações químicas de seu combustível.

Sem uma atmosfera para reagir, os elementos ativos permanecem estáveis e dissolvidos dentro do banho fundido.

Da Perda Reativa à Retenção Previsível

Em vácuo, a quantidade de um elemento ativo adicionada à fusão é quase exatamente a quantidade retida na liga final. A variável de "perda por fusão" é efetivamente eliminada.

É por isso que o VIM pode alcançar controle composicional dentro de faixas extremamente estreitas, como ±0,12% para alumínio e titânio. O processo torna-se repetível e altamente preciso.

Um Benefício Secundário: Degaseificação

O ambiente de vácuo também ajuda a remover gases dissolvidos indesejados, particularmente hidrogênio e nitrogênio, que já estavam presentes nas matérias-primas.

À medida que esses gases são puxados da fusão, a liga final apresenta menor porosidade e maior limpeza, o que contribui para uma vida útil superior à fadiga e integridade mecânica.

Compreendendo as Trocas

Embora o VIM ofereça controle superior, não é a solução para todas as aplicações. Seus benefícios vêm com trocas práticas que devem ser consideradas.

Custo e Complexidade

Os fornos VIM são significativamente mais caros para comprar, operar e manter do que os fornos de fusão ao ar. O processo também é mais lento devido ao tempo necessário para bombear a câmara de vácuo para cada lote.

O Desafio da Pressão de Vapor

Uma limitação crítica de operar sob vácuo é a pressão de vapor dos próprios elementos. Elementos com alta pressão de vapor, como manganês (Mn), cobre (Cu) e, em certa medida, cromo (Cr), podem evaporar da fusão.

Controlar isso requer um gerenciamento cuidadoso da temperatura e do nível de vácuo, às vezes por meio do preenchimento da câmara com uma leve pressão positiva de um gás inerte como o argônio.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar VIM depende inteiramente das especificações químicas e dos requisitos de desempenho da liga final.

- Se seu foco principal é produzir superligas de alto desempenho, aços especiais ou ligas de titânio: O VIM é frequentemente não negociável para garantir a química precisa exigida para aplicações de temperatura extrema, alta tensão e missão crítica.

- Se seu foco principal é controlar rigorosamente elementos altamente reativos (Al, Ti, B, Zr): O VIM fornece o único método confiável para evitar sua perda imprevisível e garantir a consistência de lote a lote exigida por especificações rigorosas.

- Se seu foco principal é produzir ligas de grau padrão com faixas de tolerância mais amplas: Métodos mais simples e menos dispendiosos, como fusão ao ar ou descarbonetação por oxigênio-argônio (AOD), são frequentemente mais econômicos e perfeitamente adequados.

Em última análise, dominar a química de ligas requer escolher o processo que lhe concede o controle necessário sobre o ambiente de fusão.

Tabela Resumo:

| Aspecto | Fusão ao Ar | Fusão por Indução a Vácuo (VIM) |

|---|---|---|

| Controle de Elementos Ativos | ±0,25% (ex: Al) | ±0,12% (ex: Al, Ti) |

| Desafio Principal | Reações atmosféricas (O₂, N₂) | Pressão de vapor dos elementos |

| Benefício Primário | Custo-benefício para ligas padrão | Química precisa e repetível |

| Aplicações Ideais | Ligas de grau padrão | Superligas, aços especiais, ligas de titânio |

Desbloqueie o controle preciso para suas ligas de alto desempenho com a KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fusão por indução a vácuo adaptadas às suas necessidades exclusivas. Nossa experiência em fornos de alta temperatura, incluindo sistemas VIM personalizados, garante retenção superior de elementos e resultados consistentes para aplicações exigentes. Entre em contato conosco hoje para discutir como podemos aprimorar sua produção de ligas!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

As pessoas também perguntam

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear