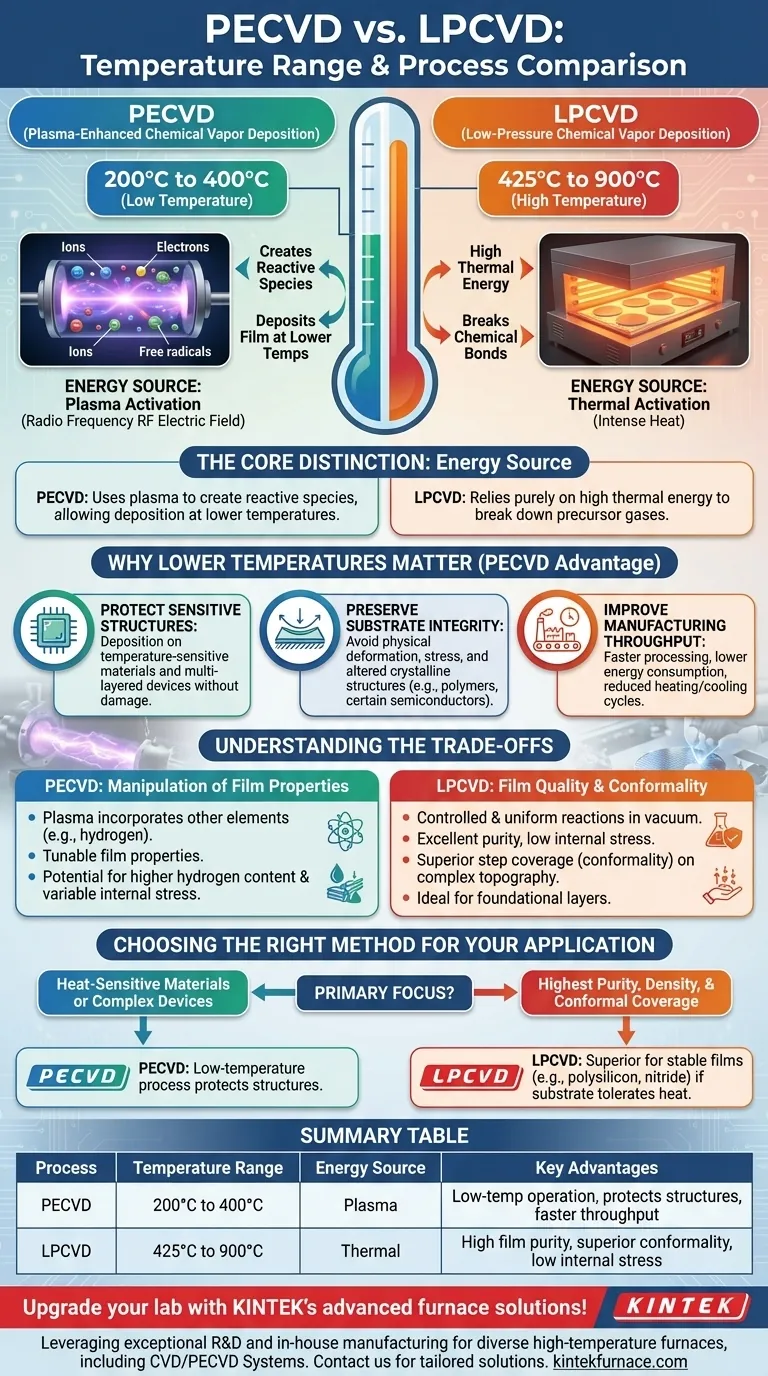

Em resumo, a Deposição Química de Vapor por Plasma Aprimorado (PECVD) opera em uma faixa de temperatura significativamente mais baixa de 200°C a 400°C. Em contraste, a Deposição Química de Vapor a Baixa Pressão (LPCVD) requer temperaturas muito mais altas, tipicamente entre 425°C e 900°C. Essa diferença fundamental decorre de como cada processo fornece a energia necessária para a reação química.

A distinção central não é apenas a temperatura, mas a fonte de energia. O LPCVD depende puramente de alta energia térmica para decompor os gases precursores, enquanto o PECVD usa plasma para criar espécies reativas, permitindo que a deposição ocorra em temperaturas muito mais baixas.

A Diferença Fundamental: Energia Térmica vs. Plasma

Para entender a diferença de temperatura, você deve primeiro entender como cada processo ativa as reações químicas necessárias para depositar um filme fino.

Como Funciona o LPCVD: Ativação Térmica

LPCVD é um processo termicamente ativado. Opera em um forno a vácuo onde os wafers são aquecidos a temperaturas muito altas.

Esse calor intenso fornece a energia de ativação necessária para quebrar as ligações químicas dos gases precursores, permitindo que reajam e depositem um filme sólido na superfície do substrato.

Como Funciona o PECVD: Ativação por Plasma

O PECVD substitui a energia térmica pela energia de plasma. Dentro da câmara de reação, um campo elétrico (tipicamente de radiofrequência ou RF) é usado para ionizar os gases precursores, criando plasma.

Este plasma é uma mistura altamente energética de íons, elétrons e radicais livres. Essas espécies reativas podem iniciar a reação de deposição sem a necessidade das altas temperaturas características do LPCVD.

Por Que Temperaturas Mais Baixas São Importantes

A capacidade do PECVD de operar em temperaturas mais baixas não é apenas um detalhe menor; é uma vantagem crítica que permite a fabricação de gargalos em dispositivos eletrônicos modernos.

Protegendo Estruturas Sensíveis à Temperatura

Muitos dispositivos avançados são construídos camada por camada. Os componentes já presentes em um wafer, como transistores ou dielétricos de baixo-k, podem ser danificados ou degradados pelas altas temperaturas do LPCVD.

A janela de baixa temperatura do PECVD (200-400°C) permite a deposição nesses dispositivos parcialmente fabricados sem comprometer suas características elétricas.

Preservando a Integridade do Substrato

Temperaturas altas (acima de 400°C) podem causar deformação física, introduzir estresse ou alterar a estrutura cristalina do substrato subjacente.

Isso é especialmente crítico para materiais como polímeros ou certos semicondutores compostos que simplesmente não suportam as temperaturas de 900°C usadas em alguns processos LPCVD.

Melhorando o Rendimento de Fabricação

A redução da temperatura do processo diminui o tempo necessário para os ciclos de aquecimento e resfriamento no fluxo de fabricação.

Essa redução no "tempo em temperatura" se traduz diretamente em processamento mais rápido, menor consumo de energia e maior rendimento geral da fábrica.

Compreendendo as Compensações (Trade-offs)

Embora a baixa temperatura seja uma vantagem significativa, a escolha entre PECVD e LPCVD envolve o equilíbrio de fatores concorrentes. Cada método se destaca em áreas diferentes.

A Vantagem do LPCVD: Qualidade do Filme e Conformidade

Como o LPCVD depende do calor no vácuo, as reações são frequentemente mais controladas e uniformes. Isso tipicamente resulta em filmes com excelente pureza, baixo estresse interno e excelente cobertura de degraus (conformidade) sobre topografia de superfície complexa.

Para camadas fundamentais como nitreto de silício de alta qualidade ou polissilício, o alto orçamento térmico do LPCVD é frequentemente necessário para alcançar as propriedades de material desejadas.

A Consideração do PECVD: Composição e Estresse do Filme

O uso de plasma no PECVD pode incorporar outros elementos, como hidrogênio, dos gases precursores no filme depositado. Isso pode ser usado vantajosamente para "passivar" superfícies ou ajustar as propriedades do filme.

No entanto, isso também significa que os filmes PECVD podem ter maior teor de hidrogênio e estresse interno mais variável, o que deve ser cuidadosamente gerenciado dependendo da aplicação. O processo permite mais manipulação das propriedades do filme, mas isso requer um controle mais rigoroso.

Escolhendo o Método Certo para Sua Aplicação

Sua escolha depende fundamentalmente dos requisitos específicos do filme e das restrições do seu substrato.

- Se o seu foco principal é a deposição em materiais sensíveis ao calor ou dispositivos complexos de múltiplas camadas: PECVD é a escolha clara devido ao seu processo de baixa temperatura que protege as estruturas subjacentes.

- Se o seu foco principal é alcançar a mais alta pureza, densidade e cobertura conforme para filmes estáveis como polissilício ou nitreto estequiométrico: LPCVD é frequentemente o método superior ou mesmo necessário, desde que seu substrato possa tolerar o calor.

Ao entender que a diferença de temperatura é um resultado direto da fonte de energia, você pode tomar uma decisão mais informada com base em seus objetivos de engenharia específicos.

Tabela de Resumo:

| Processo | Faixa de Temperatura | Fonte de Energia | Principais Vantagens |

|---|---|---|---|

| PECVD | 200°C a 400°C | Plasma | Operação em baixa temperatura, protege estruturas sensíveis ao calor, maior rendimento |

| LPCVD | 425°C a 900°C | Térmica | Alta pureza do filme, conformidade superior, baixo estresse interno |

Atualize seu laboratório com as soluções de forno avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas, quer você precise de PECVD de baixa temperatura para dispositivos sensíveis ou filmes LPCVD de alta qualidade. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar sua eficiência de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório