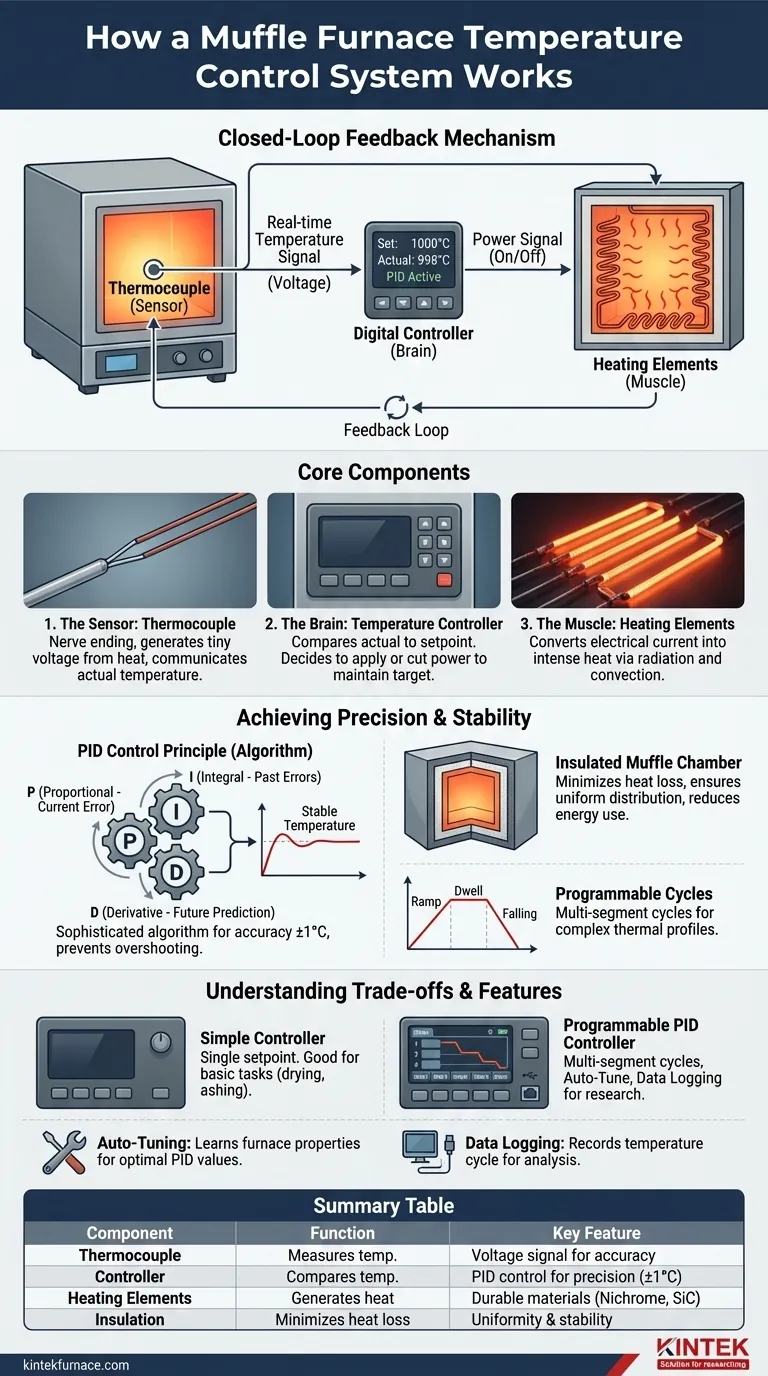

No seu cerne, o sistema de controle de temperatura de um forno mufla opera como um mecanismo de feedback de circuito fechado. Um sensor de temperatura (um termopar) dentro da câmara do forno mede constantemente a temperatura real e envia essa informação para um controlador digital. O controlador compara essa leitura com a temperatura desejada que você definiu e liga ou desliga inteligentemente os elementos de aquecimento elétricos para manter precisamente esse ponto de ajuste.

A verdadeira eficácia de um forno mufla não reside na sua capacidade de simplesmente aquecer, mas na interação sofisticada entre o seu design físico e o seu cérebro eletrónico. Ele combina uma câmara de aquecimento altamente isolada e uniforme com um sistema de controle responsivo para fornecer ambientes de alta temperatura precisos, estáveis e repetíveis.

Os Componentes Centrais do Sistema de Controle

Para entender como o forno alcança um controle tão preciso, é essencial olhar para os três componentes chave que trabalham em comunicação constante.

O Sensor: O Termopar

Um termopar é o terminal nervoso do sistema, colocado diretamente dentro da câmara de aquecimento. É feito de dois fios de metal diferentes unidos numa extremidade.

Esta junção produz uma pequena voltagem que muda previsivelmente com a temperatura. Este sinal de voltagem fornece a medição de temperatura precisa e em tempo real na qual todo o sistema de controle se baseia.

O Cérebro: O Controlador de Temperatura

O controlador de temperatura é a unidade de processamento central da operação. Ele recebe o sinal de voltagem do termopar e o converte numa leitura de temperatura (por exemplo, em Celsius ou Fahrenheit).

A sua principal função é comparar continuamente esta temperatura real com a temperatura de ponto de ajuste programada pelo utilizador. Com base na diferença, ele toma a decisão de aplicar energia aos elementos de aquecimento ou cortá-la.

O Músculo: Os Elementos de Aquecimento

Revestindo as paredes da câmara interna estão os elementos de aquecimento, tipicamente feitos de materiais de alta resistência como fios de nicromo ou carboneto de silício.

Quando o controlador envia um sinal para aplicar energia, uma corrente elétrica flui através desses elementos, fazendo com que eles fiquem incandescentes e gerem calor intenso através de radiação e convecção. Quando o controlador corta a energia, os elementos param de gerar novo calor.

Como o Sistema Alcança Precisão e Estabilidade

A simples comutação liga/desliga descrita acima é funcional, mas os fornos modernos empregam métodos mais avançados para evitar o excesso de temperatura e garantir uma estabilidade excecional.

O Princípio do Controle PID

A maioria dos controladores de forno de alta qualidade usa um algoritmo sofisticado conhecido como controle PID (Proporcional-Integral-Derivativo). É isso que permite uma precisão frequentemente dentro de um único grau (+/- 1°C).

- Proporcional (P): Reage à diferença atual entre o ponto de ajuste e a temperatura real. Uma diferença maior resulta numa resposta mais forte.

- Integral (I): Corrige erros passados, eliminando a pequena queda de temperatura em estado estacionário que pode ocorrer ao longo do tempo.

- Derivativo (D): Prevê a temperatura futura, observando a taxa de mudança, desacelerando o aquecimento à medida que se aproxima do ponto de ajuste para evitar o excesso.

O Papel da Câmara Mufla Isolada

O sistema de controle não funciona no vácuo. O design físico do forno é crítico. A câmara cerâmica interna, ou mufla, é revestida com camadas espessas de isolamento de alta qualidade.

Este design minimiza a perda de calor para o ambiente externo. Uma câmara bem isolada mantém a temperatura de forma eficaz, o que significa que o controlador não precisa trabalhar tanto, e os elementos de aquecimento podem ser ligados com menos frequência, levando a uma maior estabilidade e uma distribuição uniforme da temperatura.

Ciclos de Controle Programáveis

Os controladores digitais modernos elevam o forno de um simples forno a uma ferramenta de processo precisa. Eles permitem que os utilizadores programem ciclos de aquecimento multi-segmento.

Em vez de apenas definir uma temperatura, pode definir um processo completo com taxas de rampa específicas (quão rápido aquecer), tempos de patamar (quanto tempo manter numa temperatura) e períodos de arrefecimento. Isso é essencial para o processamento avançado de materiais e pesquisa científica, onde a reprodutibilidade é primordial.

Compreendendo os Compromissos

Embora poderosos, nem todos os sistemas de controle são criados iguais. Compreender as diferenças é fundamental para escolher e usar um forno de forma eficaz.

Tipo de Controlador: Simples vs. Programável

Um forno básico pode vir com um controlador digital simples que permite apenas um único ponto de ajuste de temperatura. Isso é perfeitamente adequado para aplicações simples como secagem ou incineração.

No entanto, para processos complexos como recozimento, sinterização ou crescimento de cristais, um controlador PID programável com dezenas ou mesmo centenas de etapas programáveis é inegociável.

A Importância do Auto-Tuning

Os controladores PID funcionam melhor quando os seus parâmetros (os valores P, I e D) são ajustados às propriedades térmicas específicas do forno. A função de auto-ajuste (auto-tune), encontrada em muitos controladores modernos, automatiza esse processo.

A ativação do auto-ajuste faz com que o forno circule em torno de um ponto de ajuste, permitindo que o controlador "aprenda" a rapidez com que aquece e arrefece. Em seguida, ele calcula os valores PID ideais para essa máquina específica, garantindo a máxima estabilidade e o mínimo excesso de temperatura.

Registro de Dados e Conectividade

Para ambientes de pesquisa ou controle de qualidade, provar que um processo foi executado corretamente é vital. Muitos controladores avançados incluem uma porta de comunicação (como uma porta DB9 ou USB) para conectar o forno a um computador.

Isso permite o monitoramento em tempo real e, mais importante, o registro de dados de todo o ciclo de temperatura para análise e manutenção de registros.

Fazendo a Escolha Certa para a Sua Aplicação

O seu objetivo específico dita o nível de controle de que precisa.

- Se o seu foco principal é incineração simples, secagem ou tratamento térmico básico: Um forno com um controlador digital padrão de ponto único é eficiente e económico.

- Se o seu foco principal é síntese de materiais complexos ou recozimento reprodutível: Um controlador PID programável com capacidades multi-segmento é essencial para definir perfis térmicos precisos.

- Se o seu foco principal é validação de processos e análise de dados: Deve selecionar um controlador que inclua uma função de auto-ajuste e uma porta de comunicação para registro de dados.

Ao compreender como o sensor, o controlador e os elementos de aquecimento trabalham em conjunto, pode operar o seu forno com confiança para obter resultados de processamento térmico precisos e repetíveis.

Tabela Resumo:

| Componente | Função | Característica Chave |

|---|---|---|

| Termopar | Mede a temperatura dentro da câmara | Produz sinal de voltagem para precisão em tempo real |

| Controlador de Temperatura | Compara a temperatura real vs. ponto de ajuste | Usa controle PID para precisão (±1°C) |

| Elementos de Aquecimento | Gera calor quando alimentado | Feito de nicromo ou carboneto de silício para durabilidade |

| Câmara Mufla Isolada | Minimiza a perda de calor | Garante distribuição uniforme da temperatura e estabilidade |

Pronto para aprimorar o processamento térmico do seu laboratório com precisão? Na KINTEK, aproveitamos uma P&D excecional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. A nossa linha de produtos inclui fornos mufla, de tubo, rotativos, a vácuo e de atmosfera, e sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Contacte-nos hoje para discutir como as nossas soluções podem proporcionar controle de temperatura superior e repetibilidade para as suas aplicações!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo