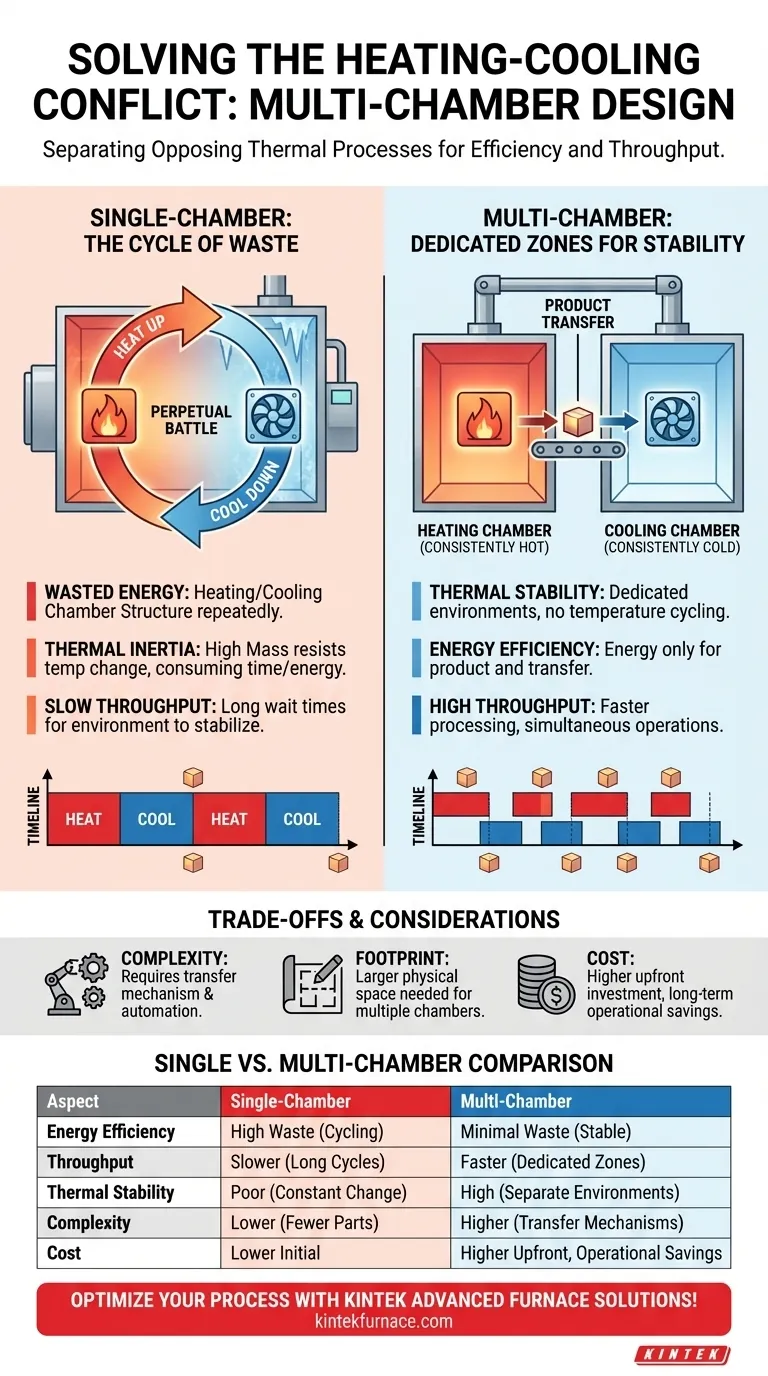

Em sua essência, o design de múltiplas câmaras resolve o conflito de aquecimento-resfriamento separando fisicamente esses processos térmicos opostos em zonas dedicadas. Isso permite que a câmara de aquecimento permaneça consistentemente quente e que a câmara de resfriamento permaneça consistentemente fria, eliminando o desperdício massivo de energia e tempo inerente ao ciclar um único espaço entre extremos de temperatura.

A vantagem fundamental de um sistema de múltiplas câmaras é que ele para de lutar contra a inércia térmica. Em vez de forçar repetidamente a massa de uma câmara para cima e para baixo na escala de temperatura, ele mantém a estabilidade térmica em zonas separadas, direcionando a energia apenas para onde é necessária: para o próprio produto.

A Ineficiência dos Designs de Câmara Única

Para entender a solução, devemos primeiro apreciar o problema. Os sistemas de câmara única, onde um objeto é aquecido e depois resfriado no mesmo compartimento, são fundamentalmente ineficientes para processos que exigem ciclos rápidos.

O Ciclo de Energia Desperdiçada

Em uma câmara única, o processo exige o aquecimento da câmara e do produto. Em seguida, para resfriar o produto, você também precisa gastar energia para resfriar a própria câmara que você acabou de gastar energia aquecendo. Isso cria uma batalha perpétua e intensiva em energia.

Inércia Térmica como um Obstáculo

Todo material possui inércia térmica, uma resistência a mudanças de temperatura. As paredes, prateleiras e a atmosfera de uma câmara grande possuem massa térmica significativa. Superar essa inércia durante cada fase de aquecimento e resfriamento consome a maior parte da energia e do tempo.

Impacto na Vazão

Essa batalha constante contra a própria massa térmica da câmara leva diretamente a tempos de ciclo mais longos. O sistema deve esperar que todo o ambiente aqueça e, em seguida, esperar novamente que esfrie, limitando severamente a vazão do processo.

Como a Arquitetura de Múltiplas Câmaras Resolve o Conflito

Um design de múltiplas câmaras contorna esses problemas ao atribuir um ambiente dedicado e estável para cada estado térmico.

Câmaras Dedicadas para Estabilidade Térmica

A câmara de aquecimento é projetada e isolada para permanecer quente. A câmara de resfriamento é projetada para permanecer fria. O objeto sendo processado é simplesmente movido de um ambiente estável para o outro.

Pense nisso como uma cozinha profissional. Você não usa um único forno para assar uma pizza, depois congelar rapidamente um sorvete e depois assar outra pizza. Você tem um forno quente e um freezer frio, e move os itens entre eles.

Eliminação de Entrada de Energia Redundante

Como a câmara de aquecimento permanece em sua temperatura alvo, a energia só é necessária para aquecer o próximo produto, e não toda a câmara a partir de um estado resfriado. A energia "investida" no aquecimento da estrutura da câmara é retida, não descartada a cada ciclo.

Mudança de Foco do Ambiente para o Produto

Este design muda o foco operacional de ciclar a temperatura de uma câmara massiva para simplesmente transferir o produto. A energia e o tempo são gastos no processo de valor agregado em si, e não em lutar contra a física do equipamento circundante.

Entendendo os Compromissos

Embora termicamente eficiente, a abordagem de múltiplas câmaras não é uma solução universal. Ela introduz seu próprio conjunto de considerações de engenharia que devem ser ponderadas.

Complexidade Mecânica Aumentada

Mover um produto entre câmaras seladas e termicamente isoladas requer um mecanismo de transferência confiável. Isso adiciona peças móveis, vedações e lógica de automação, o que pode aumentar os requisitos de manutenção em comparação com uma câmara única estática.

Pegada Física Maior

Duas ou mais câmaras ocuparão inerentemente mais espaço no piso do que uma. Em instalações onde o espaço é limitado, este pode ser um fator limitante significativo.

Custo de Capital Inicial Mais Alto

A complexidade e os materiais adicionais associados a um sistema de múltiplas câmaras geralmente resultam em um investimento inicial mais alto. A justificativa para este custo reside na economia operacional de longo prazo proveniente do aumento da vazão e da eficiência energética.

Fazendo a Escolha Certa para Seu Processo

A decisão entre um sistema de câmara única e um sistema de múltiplas câmaras depende inteiramente de suas prioridades operacionais.

- Se o seu foco principal for alta vazão e eficiência energética: A economia operacional e a velocidade de um design de múltiplas câmaras quase certamente fornecerão o melhor retorno sobre o investimento.

- Se o seu foco principal for minimizar o custo inicial ou a pegada da instalação: Um sistema de câmara única é superior para produção de baixo volume, prototipagem ou aplicações com restrição de espaço.

- Se o seu foco principal for consistência do processo em escala: A estabilidade térmica das câmaras dedicadas em um sistema de múltiplas câmaras oferece repetibilidade incomparável para processos industriais exigentes.

Em última análise, escolher a arquitetura térmica correta é sobre combinar a ferramenta com as demandas específicas da tarefa.

Tabela de Resumo:

| Aspecto | Design de Câmara Única | Design de Múltiplas Câmaras |

|---|---|---|

| Eficiência Energética | Alto desperdício devido à ciclagem de temperaturas | Desperdício mínimo com zonas estáveis |

| Vazão | Mais lenta devido a longos tempos de ciclo | Mais rápida com aquecimento/resfriamento dedicado |

| Estabilidade Térmica | Ruim, mudanças constantes de temperatura | Alta, mantém ambientes estáveis separados |

| Complexidade | Menor, menos peças móveis | Maior, requer mecanismos de transferência |

| Custo | Menor investimento inicial | Custo inicial mais alto, mas com economia operacional |

Otimize seus processos térmicos com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um alinhamento preciso com suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossos designs de múltiplas câmaras podem aumentar sua eficiência e vazão!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Que precauções de segurança devem ser seguidas ao operar um forno tubular de múltiplas zonas? Garanta operações de laboratório seguras e eficientes

- Quais são as vantagens das zonas de temperatura controladas individualmente em fornos multizona? Desvende Gradientes Térmicos de Precisão

- Como um forno tubular multizona consegue um controle preciso do gradiente de temperatura? Síntese de Monocamada de MoS2 Isotópico Mestre

- Como os fornos tubulares multizona são aplicados na pesquisa biomédica? Desbloqueando a Engenharia Avançada de Biomateriais

- Como os fornos tubulares multizona melhoram a eficiência do laboratório? Aumente o Rendimento com Processamento Paralelo