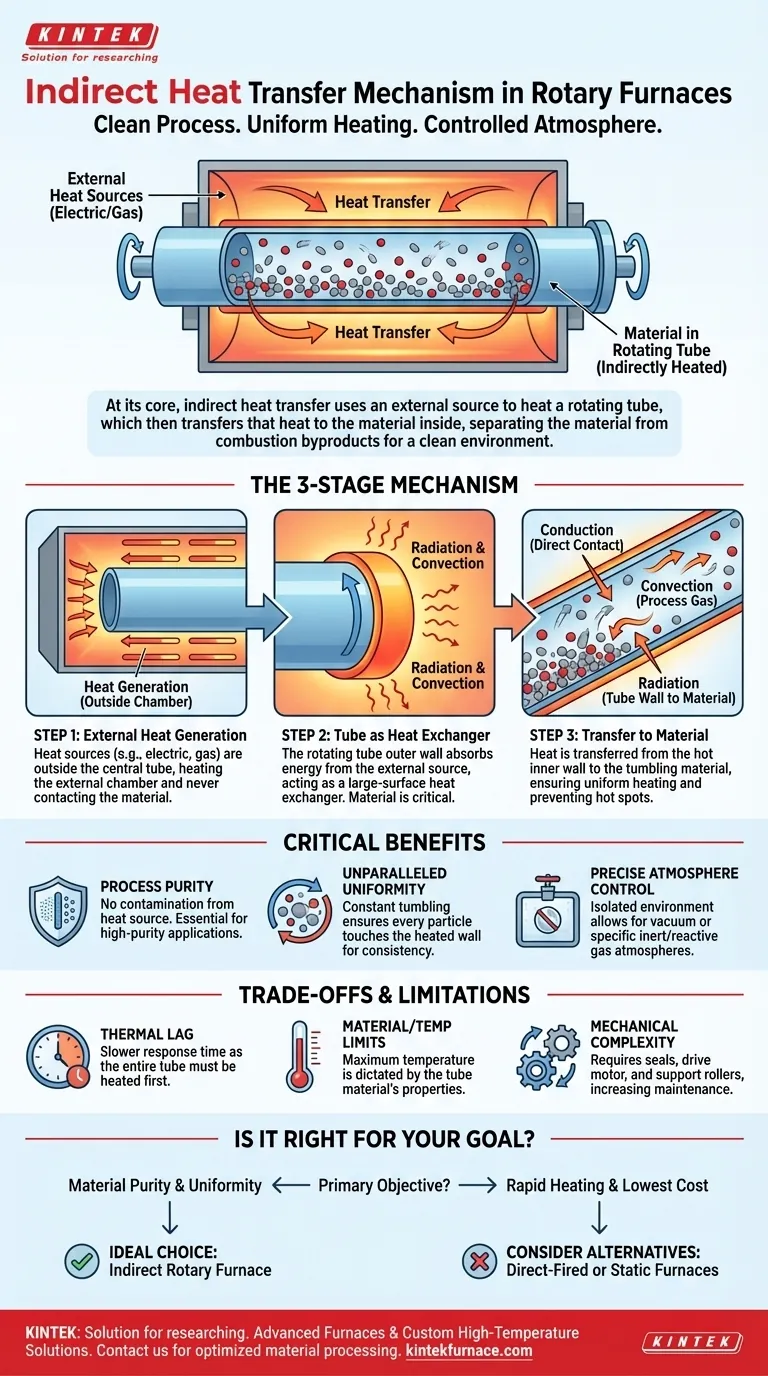

Em sua essência, a transferência de calor indireta em um forno rotativo funciona usando uma fonte de calor externa para aquecer um tubo giratório, que então transfere esse calor para o material que está tombando dentro dele. Este projeto separa intencionalmente o material dos subprodutos da combustão ou dos elementos de aquecimento, garantindo um ambiente de processamento limpo. A rotação mistura continuamente o material, garantindo que cada partícula seja uniformemente exposta à parede do tubo aquecido.

A vantagem fundamental deste projeto não é apenas o aquecimento indireto, mas a combinação poderosa de pureza do processo (pela separação da fonte de calor) e uniformidade térmica (pela rotação constante).

A Mecânica da Transferência de Calor Indireta

Para entender como um forno rotativo alcança seus resultados, é melhor dividir o processo em três estágios distintos de movimento de calor.

Etapa 1: Geração de Calor Externa

O processo começa com uma fonte de calor — tipicamente elementos elétricos ou queimadores a gás — localizada em uma câmara externa ao tubo central de processamento.

Essas fontes aquecem a atmosfera e as superfícies dentro da câmara externa, mas nunca entram em contato direto com o material que está sendo processado.

Etapa 2: O Tubo como Trocador de Calor

O tubo giratório, que contém o material de processo, está situado dentro desta câmara aquecida. A parede externa do tubo absorve energia da fonte de calor externa através de uma combinação de radiação e convecção.

Isso efetivamente transforma todo o tubo giratório em um trocador de calor dinâmico de grande área de superfície. O material do tubo (frequentemente uma liga metálica específica, quartzo ou cerâmica) é fundamental para uma condução de calor eficiente da parede externa para a parede interna.

Etapa 3: Transferência para o Material

À medida que o tubo gira, ele continuamente levanta e tomba o material interno. O calor é transferido da parede interna quente do tubo para o material através de três mecanismos principais:

- Condução: Contato direto entre as partículas do material e a parede quente do tubo.

- Convecção: Transferência de calor através de qualquer gás de processo presente dentro do tubo.

- Radiação: Calor irradiando da parede interna quente para a superfície da cama de material.

A mistura constante devido à rotação é a chave para garantir o aquecimento uniforme e evitar pontos quentes.

Por Que Este Projeto é Crítico para o Controle do Processo

O método indireto é escolhido para aplicações específicas e de alto valor onde o controle do processo é fundamental. Os benefícios vão muito além de simplesmente aquecer uma substância.

Prevenção de Contaminação

Ao manter os gases de combustão ou elementos elétricos separados do material de processo, você elimina o risco de contaminação. Isso é inegociável em aplicações como a fabricação de produtos químicos de alta pureza, materiais de bateria ou produtos farmacêuticos.

Alcance de Uniformidade Inigualável

Em um forno estático, o material no fundo e no centro pode permanecer mais frio do que o material nas bordas. A ação de tombamento de um forno rotativo garante que cada grânulo ou partícula passe algum tempo em contato com a parede aquecida, resultando em consistência de lote excepcional e resultados previsíveis.

Possibilitando Controle Preciso da Atmosfera

Como o ambiente interno do processo é isolado, ele pode ser controlado com precisão. Isso permite processos que devem ocorrer sob um vácuo ou dentro de uma atmosfera específica de gases inertes (por exemplo, nitrogênio, argônio) ou reativos, sem interferência de produtos de combustão externos.

Entendendo as Desvantagens

Embora poderosa, esta tecnologia não é uma solução universal. Uma avaliação objetiva exige a compreensão de suas limitações inerentes.

Atraso Térmico e Tempo de Resposta

O forno precisa primeiro aquecer toda a massa do tubo giratório antes que esse calor possa ser transferido para o material. Isso cria um grau de atraso térmico, o que significa que esses sistemas podem ser mais lentos para aquecer e responder a mudanças de temperatura em comparação com sistemas de fogo direto.

Limitações de Material e Temperatura

A temperatura máxima de operação do forno é ditada pelo material do tubo de processo. Ligas e cerâmicas de alta temperatura são caras e podem ser quebradiças, enquanto materiais de menor custo têm tetos de temperatura mais baixos. O tubo também deve ser quimicamente compatível com o material de processo.

Complexidade Mecânica

O sistema requer um motor de acionamento, rolos de suporte e, o mais importante, vedações robustas em ambas as extremidades do tubo giratório. Essas vedações devem manter a integridade atmosférica enquanto permitem a expansão térmica, adicionando complexidade mecânica e requisitos de manutenção em comparação com um forno estático simples.

O Forno Rotativo Indireto é Adequado Para o Seu Objetivo?

A escolha da tecnologia térmica correta depende inteiramente do seu objetivo principal de processo.

- Se seu foco principal for a pureza do material e a prevenção de contaminação: O forno rotativo indireto é a escolha ideal devido à sua separação inerente da fonte de calor e do material de processo.

- Se seu foco principal for o processamento uniforme de pós ou granulados: A combinação de calor indireto e rotação constante é projetada especificamente para fornecer uniformidade térmica excepcional e consistência de lote.

- Se seu foco principal for aquecimento rápido e o menor custo do equipamento: Você deve avaliar se o potencial para atraso térmico é aceitável e considerar que sistemas de fogo direto ou fornos estáticos podem oferecer uma alternativa mais simples e com resposta mais rápida.

Em última análise, selecionar esta tecnologia é uma decisão de priorizar o controle do processo e a qualidade do produto em detrimento da velocidade bruta ou simplicidade.

Tabela Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Mecanismo | Fonte de calor externa aquece o tubo giratório, transferindo calor indiretamente para o material via condução, convecção e radiação. |

| Benefícios | Pureza do processo (sem contaminação), uniformidade térmica (devido à rotação), controle preciso da atmosfera (vácuo/gases inertes). |

| Limitações | Atraso térmico (resposta mais lenta), restrições de material/temperatura, complexidade mecânica (vedações, manutenção). |

| Ideal Para | Aplicações de alta pureza (por exemplo, produtos químicos, produtos farmacêuticos), processamento uniforme de pós/granulados, necessidades de atmosfera controlada. |

Pronto para aprimorar as capacidades do seu laboratório com soluções de alta temperatura personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados como Fornos Rotativos, Mufla, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos aos seus requisitos experimentais exclusivos de pureza, uniformidade e eficiência. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seu processamento de materiais!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura