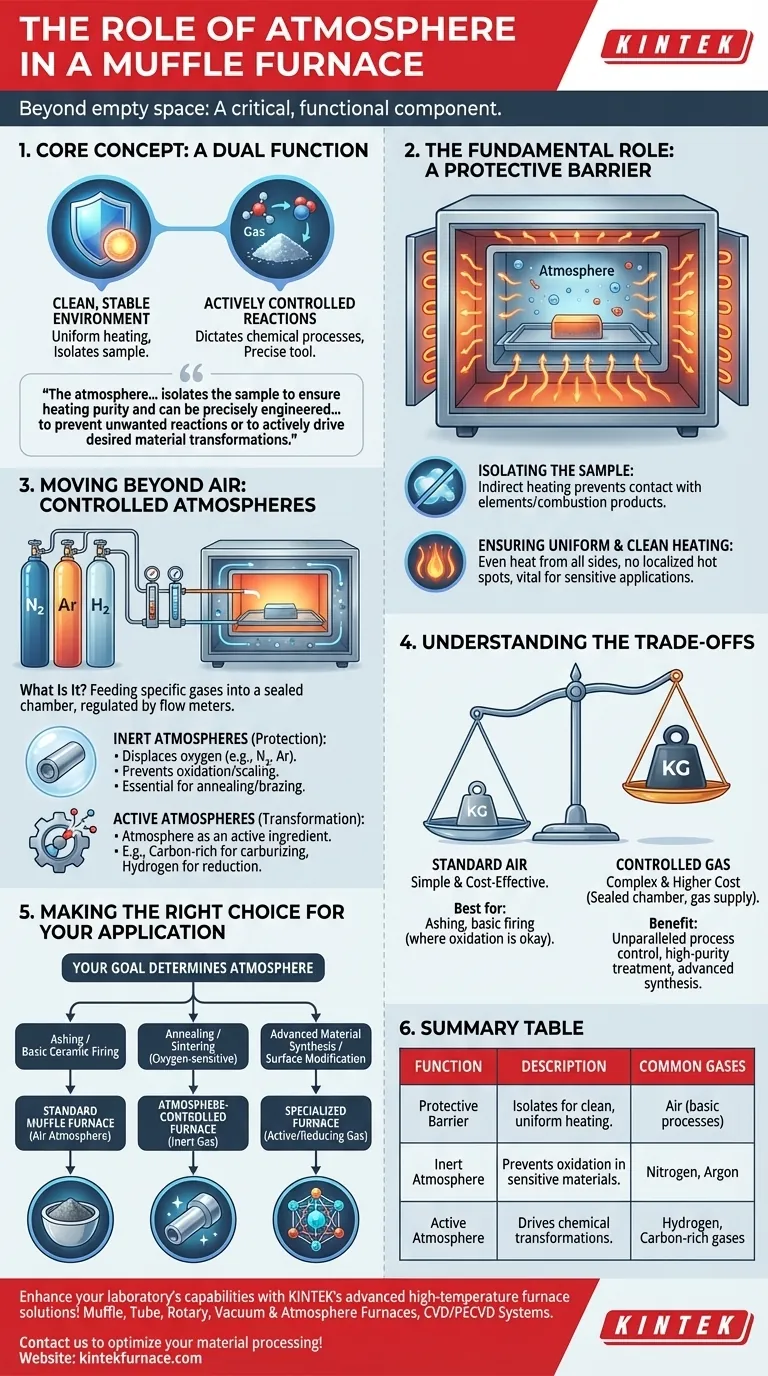

Em sua essência, a atmosfera em um forno mufla serve a uma dupla função: ela fornece um ambiente limpo e estável para aquecimento uniforme e pode ser ativamente controlada para ditar as reações químicas que ocorrem durante o processo. Ela transforma o forno de um simples forno em uma ferramenta precisa de processamento de materiais.

A atmosfera dentro de um forno mufla não é meramente um espaço vazio; é um componente crítico e funcional. Ela isola a amostra para garantir a pureza do aquecimento e pode ser precisamente projetada com gases específicos para prevenir reações indesejadas, como oxidação, ou para impulsionar ativamente as transformações desejadas do material.

O Papel Fundamental: Uma Barreira Protetora

Um forno mufla é definido por seu design, que separa a amostra da fonte de aquecimento. A atmosfera dentro desta "mufla", ou câmara, é central para o funcionamento deste design.

Isolando a Amostra

O forno funciona passando eletricidade através de elementos de aquecimento de alta resistência, que geram calor intenso. Esses elementos estão fora da câmara principal.

A atmosfera — seja ar simples ou um gás específico — preenche a câmara e transfere esse calor para a amostra por convecção e radiação. Este método de aquecimento indireto impede qualquer contato direto com os elementos de aquecimento ou, em projetos mais antigos a combustível, com quaisquer produtos de combustão.

Garantindo Aquecimento Uniforme e Limpo

Esta separação é crítica para a pureza do processo. A atmosfera controlada garante que a amostra seja aquecida uniformemente de todos os lados, sem "pontos quentes" localizados pela exposição direta a um elemento incandescente.

Este método garante que a única coisa que interage com a amostra é a temperatura controlada e a atmosfera circundante, o que é vital para aplicações sensíveis.

Além do Ar: Atmosferas Controladas

Embora muitos processos simplesmente usem o ar ambiente como atmosfera, o verdadeiro poder de um forno mufla é percebido quando você gerencia ativamente a composição atmosférica. Isso é feito purgando o ar e injetando gases específicos.

O que é uma Atmosfera Controlada?

Uma atmosfera controlada é criada alimentando gases específicos, como nitrogênio, argônio ou hidrogênio, na câmara selada do forno.

Medidores de fluxo de gás são usados para regular a taxa de fluxo precisamente, garantindo que a composição atmosférica desejada permaneça estável durante todo o ciclo de aquecimento e resfriamento.

Atmosferas Inertes para Proteção

Para muitos materiais, aquecê-los na presença de oxigênio é destrutivo, causando oxidação indesejada, formação de escamas ou queima.

A injeção de um gás inerte como argônio ou nitrogênio desloca o oxigênio, criando um ambiente não reativo. Isso é essencial para processos como recozimento ou brasagem de metais sensíveis, onde manter a pureza da superfície do material é primordial.

Atmosferas Ativas para Transformação

Em aplicações mais avançadas, a atmosfera torna-se um ingrediente ativo no processo químico.

Gases podem ser escolhidos para reagir intencionalmente com a amostra. Por exemplo, uma atmosfera rica em carbono pode ser usada para cementar o aço para endurecer sua superfície, enquanto uma atmosfera de hidrogênio pode ser usada para reduzir óxidos metálicos de volta à sua forma metálica pura.

Compreendendo as Compensações

A escolha da atmosfera impacta diretamente a complexidade, o custo e o resultado do seu processo. Compreender as compensações é fundamental para uma aplicação adequada.

Atmosfera de Ar Padrão

Usar ar é o método mais simples e econômico. É o padrão para processos onde a oxidação é desejada ou irrelevante.

Um exemplo primordial é a incineração, onde uma amostra é queimada completamente na presença de oxigênio para medir seu conteúdo inorgânico. No entanto, para a maioria dos metais em altas temperaturas, uma atmosfera de ar é prejudicial.

Atmosfera de Gás Controlado

A implementação de uma atmosfera controlada adiciona complexidade e custo, exigindo uma câmara selada, suprimento de gás e equipamento de monitoramento.

O benefício é um controle de processo incomparável. Ele permite o tratamento térmico de alta pureza de materiais reativos e possibilita a síntese avançada de materiais e a modificação de superfície que seriam impossíveis no ar.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo determina os requisitos atmosféricos. O forno e sua atmosfera devem ser selecionados para corresponder à tarefa específica de processamento de material.

- Se seu foco principal é incineração ou queima básica de cerâmica: Um forno mufla padrão com uma atmosfera de ar simples é suficiente e correto para a tarefa.

- Se seu foco principal é o recozimento ou a sinterização de materiais sensíveis ao oxigênio: Um forno com atmosfera controlada capaz de manter um ambiente de gás inerte (como nitrogênio ou argônio) é essencial.

- Se seu foco principal é a síntese avançada de materiais ou a modificação de superfície: Você precisa de um forno especializado com controle preciso do fluxo de gás para criar atmosferas ativas ou redutoras.

Em última análise, a atmosfera dentro de um forno mufla deve ser vista como uma ferramenta ativa que dita o sucesso do seu processo térmico.

Tabela Resumo:

| Função | Descrição | Gases Comuns Usados |

|---|---|---|

| Barreira Protetora | Isola amostras para aquecimento limpo e uniforme sem contaminação | Ar (para processos básicos) |

| Atmosfera Inerte | Previne oxidação e reações indesejadas em materiais sensíveis | Nitrogênio, Argônio |

| Atmosfera Ativa | Impulsiona transformações químicas como cementação ou redução | Hidrogênio, Gases ricos em carbono |

Aprimore as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios ferramentas de precisão como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossos fornos podem otimizar o processamento de seus materiais e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água