Em sua essência, a Deposição Química de Vapor (CVD) é um processo de fabricação que constrói uma camada de material sólido de alta pureza em uma superfície, átomo por átomo. Isso é alcançado introduzindo gases específicos, conhecidos como precursores, em uma câmara de reação onde são energizados, tipicamente por calor. Esses gases reagem e se decompõem, depositando um filme fino e sólido em um objeto alvo, ou substrato, com precisão excepcional.

O desafio fundamental na fabricação avançada é criar filmes finos perfeitamente uniformes e atomicamente precisos. A CVD resolve isso não "pintando" um material, mas "crescendo-o" a partir de uma fase gasosa, oferecendo controle inigualável sobre a espessura, composição e estrutura do filme.

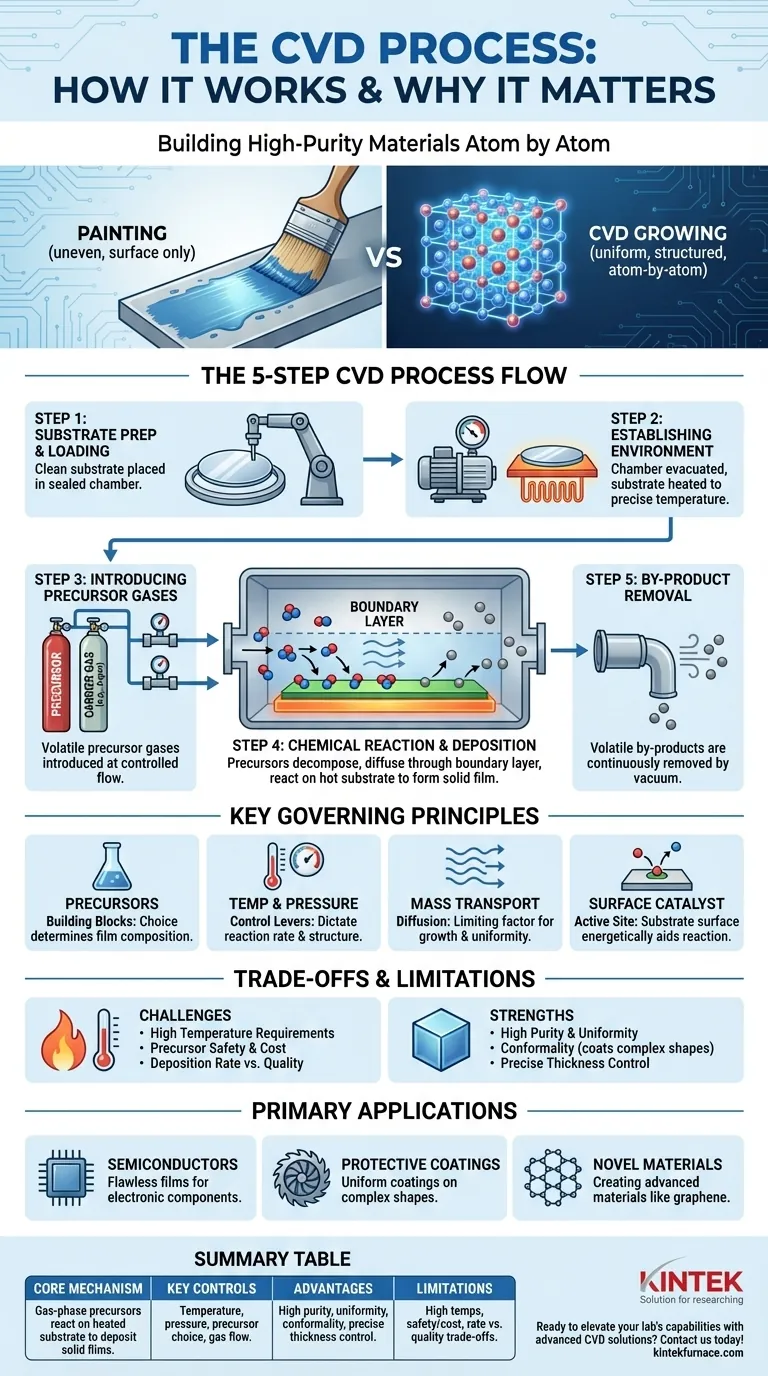

As Etapas Fundamentais do Processo CVD

O processo CVD pode ser entendido como uma sequência de eventos cuidadosamente controlados, cada um crítico para a qualidade do filme final.

Etapa 1: Preparação e Carregamento do Substrato

Antes que qualquer deposição possa ocorrer, o substrato deve ser meticulosamente limpo. Quaisquer contaminantes, mesmo partículas microscópicas de poeira, podem impedir que o filme adira corretamente e criar defeitos.

O substrato limpo é então colocado dentro da câmara de reação, que é selada para criar um ambiente controlado.

Etapa 2: Estabelecimento do Ambiente

A câmara é tipicamente evacuada para remover todos os gases atmosféricos. Isso garante que apenas os gases precursores pretendidos participarão da reação.

O substrato é então aquecido a uma temperatura elevada e precisa. Essa temperatura fornece a energia térmica necessária para impulsionar as reações químicas que formarão o filme.

Etapa 3: Introdução de Gases Precursores

Gases precursores voláteis são introduzidos na câmara a uma taxa de fluxo controlada. Esses gases contêm os elementos químicos que comporão o filme sólido final.

Frequentemente, esses precursores são diluídos com um gás carreador inerte, como argônio ou hidrogênio, o que ajuda a transportá-los uniformemente sobre a superfície do substrato.

Etapa 4: A Reação Química e Deposição

À medida que os gases precursores quentes fluem perto do substrato aquecido, a energia térmica faz com que eles se decomponham e reajam. Isso cria átomos ou moléculas altamente reativas.

Essas espécies então se difundem através de uma camada fina e estagnada de gás conhecida como camada limite e adsorvem (aderem) na superfície quente do substrato. É aqui, na própria superfície, que a reação química final ocorre, formando um filme sólido estável.

Etapa 5: Remoção de Subprodutos

As reações químicas que formam o filme sólido também geram subprodutos gasosos indesejados.

Esses subprodutos voláteis não são incorporados ao filme. Em vez disso, são continuamente removidos da câmara pelo sistema de vácuo e exaustão, mantendo o ambiente de reação puro.

Princípios Chave Que Governam a CVD

O poder da CVD vem do controle preciso que ela oferece sobre princípios físicos e químicos fundamentais.

O Papel dos Precursores

Os precursores são os blocos de construção essenciais. A escolha da química do precursor determina diretamente a composição do filme depositado. Por exemplo, para criar um filme de nitreto de silício, você pode usar silano (SiH₄) e amônia (NH₃) como precursores.

A Importância da Temperatura e Pressão

Temperatura e pressão são as principais alavancas de controle. A temperatura fornece a energia para a decomposição do precursor, e seu nível dita a taxa de reação e a estrutura cristalina do filme. A pressão influencia a densidade do gás e as características de fluxo dentro da câmara.

Transporte de Massa e a Camada Limite

Os gases não chegam instantaneamente ao substrato. Eles devem primeiro se difundir através da camada limite. A taxa dessa difusão pode ser o fator limitante para todo o processo, influenciando a taxa de crescimento e a uniformidade do filme em todo o substrato.

Reação Catalisada por Superfície

O substrato quente não é apenas uma pista de pouso passiva. Sua superfície frequentemente atua como um catalisador, fornecendo um local energeticamente favorável para a ocorrência da reação química. É por isso que o filme cresce no substrato quente em vez de se formar como "fuligem" na fase gasosa.

Compreendendo as Vantagens e Limitações

Embora poderosa, a CVD não está isenta de desafios. Compreender suas limitações é fundamental para usá-la de forma eficaz.

Requisitos de Alta Temperatura

Muitos processos CVD tradicionais exigem temperaturas extremamente altas (geralmente >600°C). Isso os torna inadequados para substratos que podem ser danificados pelo calor, como plásticos ou dispositivos eletrônicos com componentes previamente fabricados.

Segurança e Custo dos Precursores

Os gases usados como precursores podem ser altamente tóxicos, inflamáveis ou corrosivos. Isso exige protocolos de segurança, equipamentos de manuseio e sistemas de mitigação complexos e caros.

Taxa de Deposição vs. Qualidade

Frequentemente, há uma relação direta entre a velocidade de deposição e a qualidade do filme. Tentar crescer um filme muito rapidamente pode levar a uma baixa uniformidade e defeitos estruturais.

Conformidade e Sombreamento

A CVD é conhecida por sua capacidade de revestir formas complexas e tridimensionais de forma uniforme (uma propriedade chamada conformidade). No entanto, em condições não ideais, limitações no fluxo de gás podem criar efeitos de "sombreamento", levando a revestimentos mais finos em trincheiras ou fendas profundas.

Fazendo a Escolha Certa para o Seu Objetivo

Ao entender sua mecânica central, você pode ver como a CVD é adaptada para resultados específicos.

- Se o seu foco principal é a pureza e uniformidade máximas (por exemplo, semicondutores): O controle preciso sobre a pureza do gás, temperatura e pressão na CVD é o que permite a fabricação de filmes impecáveis essenciais para componentes eletrônicos.

- Se o seu foco principal é revestir formas complexas (por exemplo, pás de turbina): A capacidade da CVD de depositar um filme a partir de uma fase gasosa permite criar revestimentos protetores uniformes mesmo dentro de canais intrincados e em superfícies não planas.

- Se o seu foco principal é criar materiais inovadores (por exemplo, P&D de grafeno): A versatilidade da CVD permite misturar diferentes precursores e ajustar os parâmetros do processo para crescer uma vasta gama de materiais avançados com propriedades únicas.

A compreensão desses princípios transforma sua visão da CVD de uma técnica de revestimento simples em uma ferramenta fundamental para construir o futuro dos materiais avançados.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Deposição Química de Vapor (CVD) |

| Mecanismo Central | Precursores em fase gasosa reagem em um substrato aquecido para depositar filmes sólidos |

| Etapas Principais | 1. Preparação do substrato 2. Configuração do ambiente 3. Introdução do gás 4. Reação/deposição 5. Remoção de subprodutos |

| Controles Chave | Temperatura, pressão, escolha do precursor, fluxo de gás |

| Aplicações Primárias | Semicondutores, revestimentos protetores, grafeno e materiais avançados |

| Vantagens | Alta pureza, uniformidade, conformidade, controle preciso da espessura |

| Limitações | Altas temperaturas, segurança/custo dos precursores, compromisso entre taxa de deposição e qualidade |

Pronto para elevar as capacidades do seu laboratório com soluções avançadas de CVD? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer sistemas de fornos de alta temperatura como CVD/PECVD, Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera. Nossa forte personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas para uma deposição superior de filmes finos. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade