Em resumo, a potência do plasma é o principal controle para a energia dentro de um reator PECVD. Aumentar a potência eleva diretamente a densidade e a energia do plasma, o que acelera a taxa de deposição do filme. No entanto, este aumento de energia deve ser cuidadosamente gerenciado, pois o excesso de potência pode degradar a qualidade do filme e até danificar o substrato.

O desafio central de gerenciar a potência do plasma no PECVD não é simplesmente aumentá-la ou diminuí-la. Trata-se de encontrar o "ponto ideal" de energia em que se atinge uma taxa de deposição desejável sem comprometer a integridade estrutural e o desempenho do seu filme fino.

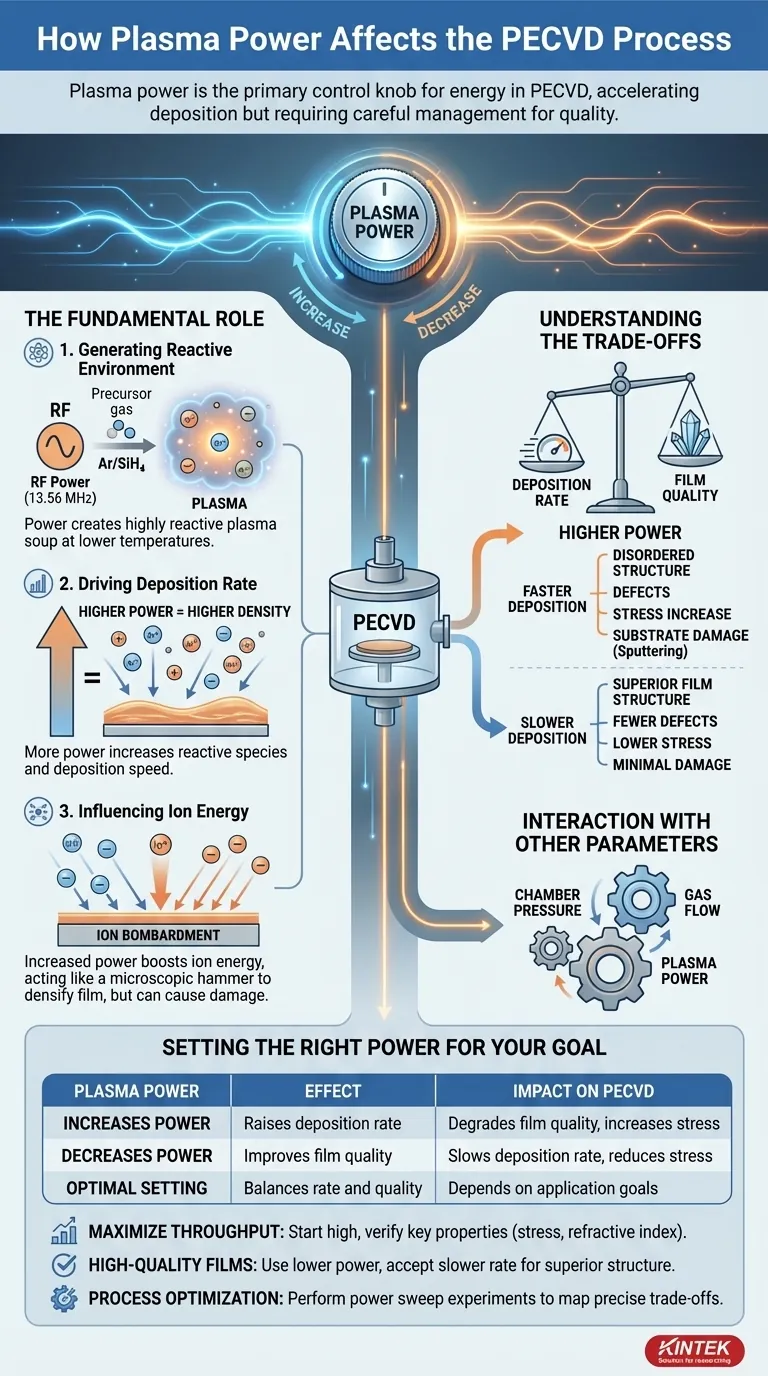

O Papel Fundamental da Potência do Plasma

Para controlar o processo PECVD, você deve primeiro entender como a potência do plasma inicia e impulsiona toda a sequência de deposição. Ela é o motor da reação.

Geração do Ambiente Reativo

Os sistemas PECVD usam um campo elétrico, geralmente acionado por uma fonte de radiofrequência (RF) de 13,56 MHz, para energizar um gás precursor. Essa potência aplicada remove elétrons das moléculas de gás, criando um gás parcialmente ionizado conhecido como plasma. Este plasma é uma sopa altamente reativa de íons, elétrons e espécies de radicais neutros.

Essas espécies reativas são a chave para a vantagem do PECVD, pois permitem que as reações químicas formadoras de filme ocorram em temperaturas muito mais baixas do que no CVD tradicional.

Impulsionando a Taxa de Deposição

A quantidade de potência que você aplica correlaciona-se diretamente com a densidade do plasma. Mais potência cria mais íons e radicais por unidade de volume.

Uma concentração maior dessas espécies reativas leva a reações mais frequentes na superfície do substrato, o que, por sua vez, aumenta a taxa de deposição do filme. Essa relação é um dos efeitos mais diretos e previsíveis da alteração da potência.

Influência na Energia e Bombardeio de Íons

Além de apenas criar espécies reativas, a potência do plasma também determina a energia dos íons que bombardeiam o substrato. À medida que a potência aumenta, aumenta também a energia com que esses íons atingem o filme em crescimento.

Esse bombardeio de íons pode ser benéfico, atuando como um martelo microscópico para "densificar" o filme e melhorar suas propriedades. No entanto, como veremos, é também a principal fonte de problemas relacionados ao processo.

Entendendo as Compensações (Trade-offs)

Usar a potência do plasma de forma eficaz requer o equilíbrio entre seus efeitos positivos e negativos. Buscar um resultado, como velocidade, quase sempre impactará outro, como qualidade.

Taxa de Deposição vs. Qualidade do Filme

Esta é a troca mais crítica. Embora a potência mais alta aumente a taxa de deposição, ela também pode levar a uma estrutura de filme mais desordenada.

O bombardeio excessivo de íons pode criar defeitos, aprisionar impurezas ou alterar a composição química (estequiometria) do filme. O resultado é frequentemente um filme com propriedades ópticas, elétricas ou mecânicas ruins.

Risco de Danos ao Substrato

Os íons energéticos criados em altos níveis de potência podem danificar fisicamente o substrato. Esta é uma grande preocupação ao depositar filmes em materiais delicados, como certos semicondutores ou polímeros.

Esse dano, conhecido como pulverização catódica (sputtering) ou dano induzido por íons, pode comprometer o desempenho e a confiabilidade do dispositivo.

O Impacto na Tensão do Filme

O bombardeio de íons influencia diretamente a tensão interna do filme depositado. Tipicamente, maior potência de plasma leva a um aumento na tensão compressiva.

Este efeito de "martelamento atômico" pode ser problemático em aplicações como MEMS ou óptica, onde alta tensão pode causar delaminação do filme ou deformação do dispositivo. Inversamente, às vezes pode ser usado intencionalmente para neutralizar a tensão de tração.

Interação com Outros Parâmetros

O efeito da potência do plasma não é isolado. Está profundamente interligado com outros parâmetros de processo, como pressão da câmara e taxas de fluxo de gás.

Por exemplo, em pressões mais baixas, as partículas têm um caminho livre médio mais longo e o plasma pode se comportar de maneira diferente. A mesma configuração de potência produzirá propriedades de filme diferentes a 100 mTorr versus 1 Torr, tornando a co-otimização essencial.

Configurando a Potência Correta para o Seu Objetivo

Não existe uma única configuração de potência "ideal"; o valor ideal depende inteiramente do seu objetivo principal. Use estas diretrizes para fazer uma escolha estratégica.

- Se o seu foco principal é maximizar o rendimento (throughput): Comece com uma configuração de potência mais alta para alcançar uma taxa de deposição rápida, mas verifique sistematicamente as principais propriedades do filme, como tensão e índice de refração, para definir seu limite superior de processo.

- Se o seu foco principal é obter filmes de alta qualidade e sem defeitos: Use configurações de potência mais baixas. Aceite a taxa de deposição mais lenta como a compensação necessária para obter estrutura de filme superior e menor tensão.

- Se o seu foco principal é a otimização do processo: Realize um experimento de varredura de potência (power sweep). Deposite uma série de filmes onde apenas a potência é variada e, em seguida, meça as propriedades resultantes para mapear as compensações exatas para o seu material e sistema específicos.

Em última análise, dominar a potência do plasma significa usá-la como uma ferramenta precisa para projetar as propriedades de filme desejadas para sua aplicação.

Tabela Resumo:

| Efeito da Potência do Plasma | Impacto no Processo PECVD |

|---|---|

| Aumenta a Potência | Aumenta a taxa de deposição, mas pode degradar a qualidade do filme e aumentar a tensão |

| Diminui a Potência | Melhora a qualidade do filme e reduz a tensão, mas diminui a taxa de deposição |

| Configuração Ideal | Equilibra taxa e qualidade; depende dos objetivos da aplicação, como rendimento ou minimização de defeitos |

Com dificuldades para otimizar a potência do plasma para seus processos PECVD? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, apoiados por P&D excepcional e fabricação interna. Nossas capacidades de personalização profunda garantem um alinhamento preciso com suas necessidades experimentais exclusivas, quer você esteja focado em maximizar o rendimento ou obter filmes sem defeitos para semicondutores, MEMS ou outras aplicações. Entre em contato conosco hoje para aprimorar a eficiência e o desempenho do filme do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases