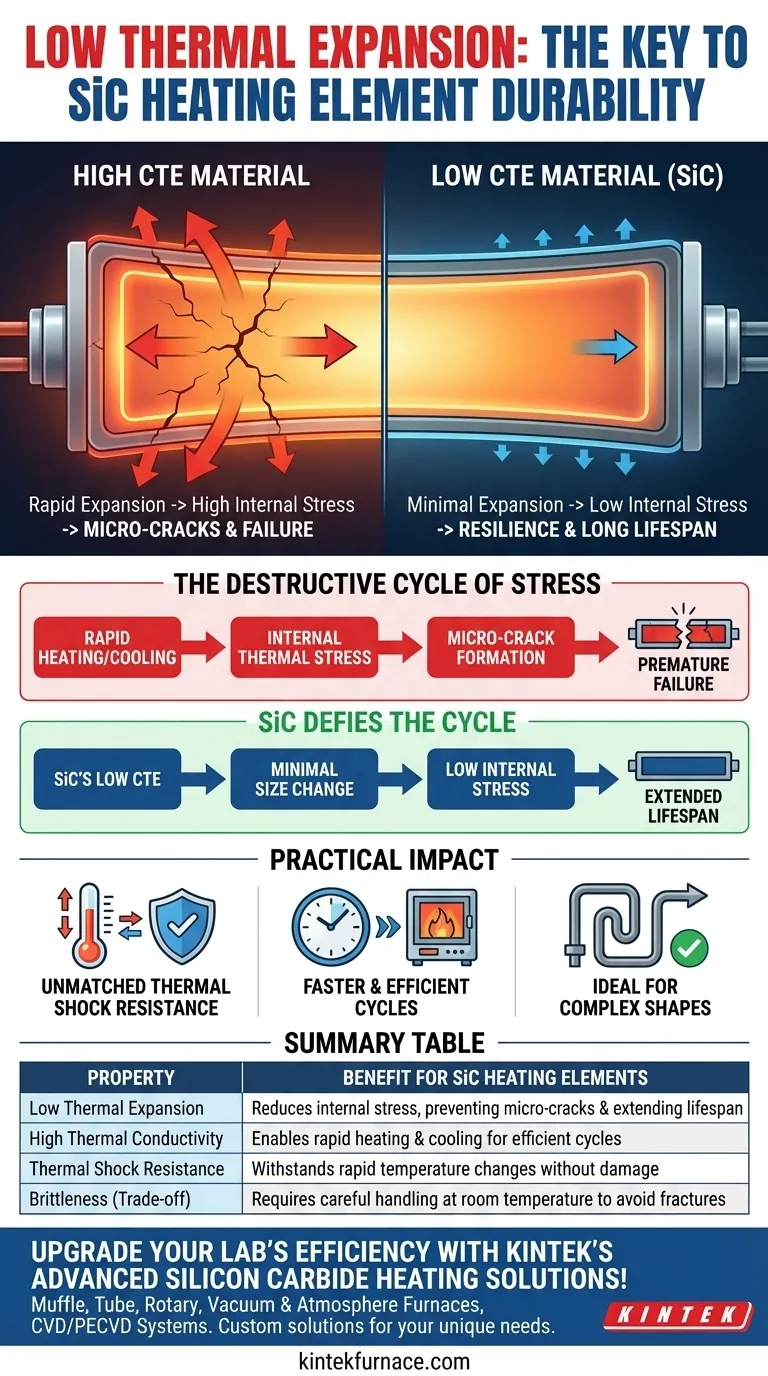

Em sua essência, a baixa expansão térmica é a chave para a resiliência excepcional do carbeto de silício. Esta propriedade significa que o elemento de aquecimento se expande e se contrai fisicamente muito pouco, mesmo quando sua temperatura muda drasticamente. Essa estabilidade minimiza a tensão mecânica interna que se acumula durante os ciclos de aquecimento e resfriamento, prevenindo a formação de microfissuras e fraturas que, de outra forma, levariam a falhas prematuras e a uma vida útil reduzida.

A principal razão pela qual os elementos de aquecimento de carbeto de silício (SiC) são tão duráveis é sua resistência fundamental ao choque térmico. Como eles não mudam de tamanho significativamente quando aquecidos ou resfriados, eles evitam as tensões internas autodestrutivas que fazem com que outros materiais se degradem e falhem com o tempo.

A Física da Tensão Térmica: Por Que a Expansão é Importante

Para entender a durabilidade, devemos primeiro entender a principal força que destrói os elementos de aquecimento: a tensão interna causada pela mudança de temperatura.

O Que é Expansão Térmica?

Quase todos os materiais se expandem quando aquecidos e se contraem quando resfriados. Essa mudança de tamanho é quantificada pelo coeficiente de expansão térmica (CTE).

Um material com um CTE alto, como o alumínio, sofrerá uma mudança de tamanho significativa para um determinado aumento de temperatura. Um material com um CTE baixo, como o carbeto de silício, sofrerá uma mudança muito menor.

O Ciclo Destrutivo da Tensão

Quando um elemento de aquecimento é ligado, ele aquece rapidamente. À medida que aquece, ele tenta se expandir. Se diferentes partes do elemento aquecem em taxas diferentes, ou se o elemento é restrito por sua montagem, essa expansão cria uma imensa tensão e compressão internas.

Este processo, conhecido como tensão térmica, é repetido toda vez que o elemento aquece e esfria. Cada ciclo age como dobrar um clipe de papel repetidamente, enfraquecendo gradualmente a estrutura do material até que ele eventualmente quebre.

Como o SiC Desafia Este Ciclo

O coeficiente de expansão térmica extremamente baixo do carbeto de silício é sua vantagem definidora. Ele simplesmente não quer mudar muito de tamanho, independentemente da variação de temperatura.

Como ele se expande e se contrai muito pouco, o nível de tensão interna gerado durante um ciclo de aquecimento ou resfriamento é drasticamente reduzido. Essa estabilidade inerente é o que previne o dano cíclico que destrói elementos feitos de outros materiais.

Impacto Prático em Fornos de Alta Temperatura

Este princípio fundamental tem consequências práticas diretas para a operação e eficiência do forno.

Resistência Incomparável ao Choque Térmico

Choque térmico ocorre quando um objeto sofre uma mudança rápida de temperatura. Para um elemento de aquecimento, isso acontece durante cada inicialização, desligamento ou mesmo quando uma porta de forno fria é aberta.

A baixa expansão térmica do SiC o torna excepcionalmente resistente ao choque térmico. Ele pode suportar essas flutuações rápidas de temperatura sem sofrer o dano estrutural que racharia ou quebraria um material mais sensível.

Possibilitando Ciclos Mais Rápidos e Eficientes

O carbeto de silício também possui excelente condutividade térmica, o que significa que ele transfere calor muito rapidamente. Isso permite o aquecimento e resfriamento rápidos da câmara do forno.

A combinação de alta condutividade térmica e baixa expansão térmica é crítica. O SiC pode ser aquecido e resfriado rapidamente (um benefício da alta condutividade) sem se destruir (um benefício da baixa expansão). Isso permite tempos de ciclo de processo mais curtos, melhorando o rendimento e a eficiência operacional.

Entendendo as Compensações (Trade-offs)

Embora suas propriedades térmicas sejam excepcionais, nenhum material está isento de considerações. Entender essas compensações é fundamental para a aplicação correta.

Fragilidade à Temperatura Ambiente

Como a maioria das cerâmicas, o carbeto de silício é muito duro, mas pode ser frágil antes de atingir a temperatura de operação. Deve ser manuseado com cuidado durante o transporte e instalação para evitar que o choque mecânico cause fraturas.

Sensibilidade Atmosférica e Envelhecimento

Ao longo de centenas ou milhares de horas de operação, os elementos de SiC podem ser afetados pela atmosfera do forno. Processos como a oxidação podem alterar lentamente a resistência elétrica do elemento, o que é uma parte normal do processo de envelhecimento que deve ser considerada no projeto do sistema.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a baixa expansão térmica do SiC não é apenas uma especificação técnica; é a razão de seu desempenho superior em aplicações exigentes.

- Se o seu foco principal é a vida útil máxima e a confiabilidade: A baixa expansão térmica do SiC se traduz diretamente em menos falhas devido ao choque térmico, tornando-o a escolha mais durável para operações cíclicas.

- Se o seu foco principal é a eficiência do processo: A capacidade do SiC de suportar o aquecimento rápido, possibilitado por sua alta condutividade, permite tempos de ciclo mais curtos e maior rendimento.

- Se você está projetando um forno com formas complexas de elementos: A mudança mínima de tamanho do SiC reduz o risco de concentração de tensão e falha mecânica em curvas ou pontos de conexão.

Compreender essa propriedade fundamental permite que você selecione um material que não apenas funcione, mas que perdure.

Tabela de Resumo:

| Propriedade | Benefício para Elementos de Aquecimento de SiC |

|---|---|

| Baixa Expansão Térmica | Reduz a tensão interna, prevenindo microfissuras e estendendo a vida útil |

| Alta Condutividade Térmica | Permite aquecimento e resfriamento rápidos para ciclos eficientes |

| Resistência ao Choque Térmico | Suporta mudanças rápidas de temperatura sem danos |

| Fragilidade (Compensação) | Requer manuseio cuidadoso à temperatura ambiente para evitar fraturas |

Atualize a eficiência do seu laboratório com as soluções avançadas de aquecimento de carbeto de silício da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura como Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossas capacidades profundas de personalização garantem um ajuste preciso para suas necessidades experimentais exclusivas, entregando durabilidade e desempenho. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho