Ao comparar a qualidade do filme, a distinção principal não é que um método seja universalmente superior, mas sim que cada um se destaca sob diferentes condições. A Deposição Química de Vapor Assistida por Plasma (PECVD) geralmente produz filmes de maior qualidade com melhor densidade e menos defeitos em substratos sensíveis à temperatura. A Deposição Química de Vapor (CVD) convencional, embora capaz de produzir filmes de alta qualidade, é mais adequada para aplicações onde calor elevado é aceitável e a cobertura de superfície complexa é crítica.

A diferença central reside na fonte de energia. A PECVD usa plasma para permitir a deposição do filme em baixas temperaturas, minimizando a tensão térmica. A CVD tradicional depende de calor elevado, o que introduz concessões entre a velocidade de deposição, a conformidade e o potencial dano térmico ao substrato.

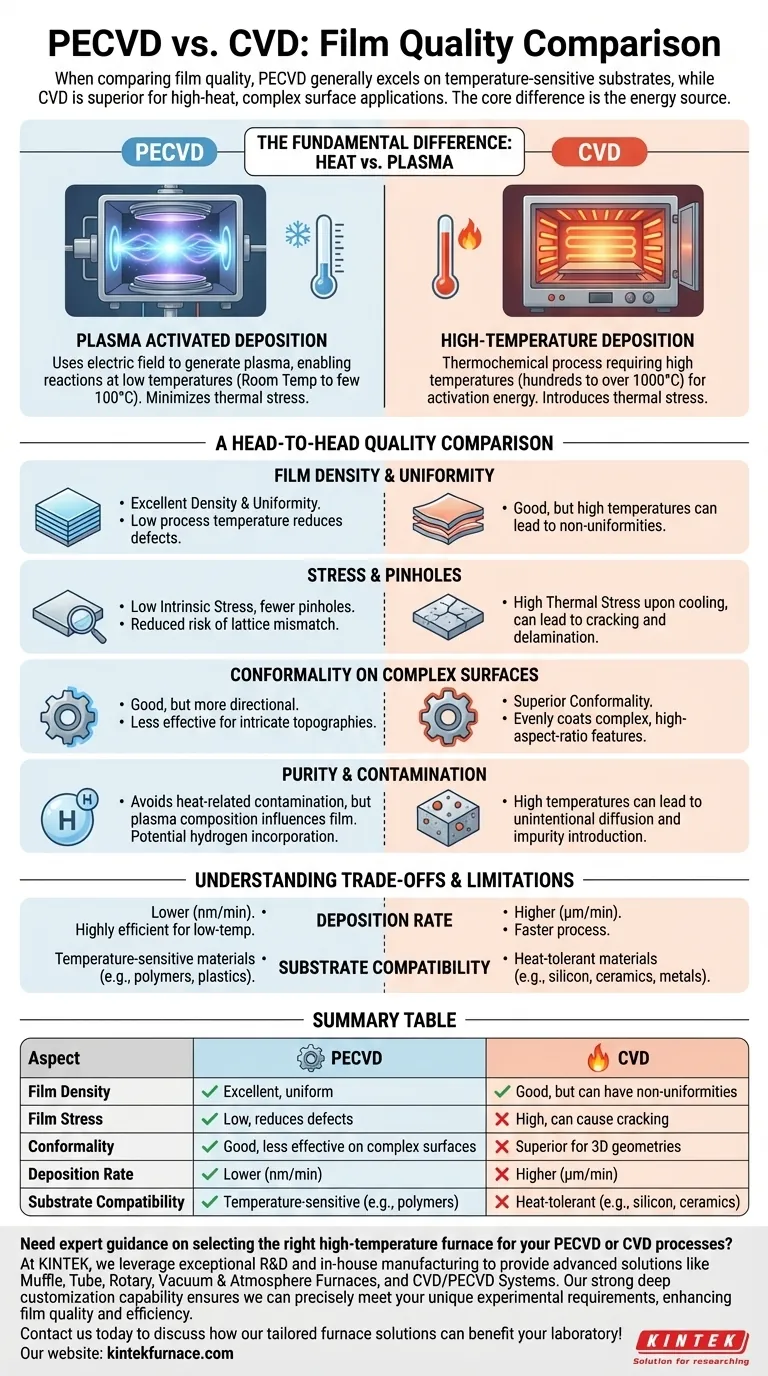

A Diferença Fundamental: Calor vs. Plasma

Para entender as diferenças de qualidade, você deve primeiro entender como cada processo funciona. A fonte de energia dita a janela operacional e as características resultantes do filme.

CVD: Deposição Impulsionada por Alta Temperatura

A CVD convencional é um processo termoquímico. Requer altas temperaturas, geralmente variando de várias centenas a mais de mil graus Celsius.

Esse calor intenso fornece a energia de ativação necessária para decompor os gases precursores, permitindo que reajam e se depositem como um filme sólido na superfície do substrato.

PECVD: Deposição Ativada por Plasma

A PECVD opera com um princípio diferente. Ela usa um campo elétrico para gerar plasma, um gás ionizado contendo elétrons e íons de alta energia.

Essas partículas energéticas transferem sua energia para os gases precursores, permitindo reações químicas em temperaturas muito mais baixas — da temperatura ambiente a algumas centenas de graus Celsius. Isso evita a necessidade de energia térmica intensa.

Uma Comparação de Qualidade Lado a Lado

A diferença na fonte de energia impacta diretamente as propriedades estruturais e mecânicas do filme final.

Densidade e Uniformidade do Filme

A PECVD geralmente produz filmes com excelente densidade e uniformidade. A temperatura de processo mais baixa reduz a tensão térmica, prevenindo defeitos e garantindo uma camada mais consistente.

Embora a CVD também possa produzir filmes uniformes, as altas temperaturas podem, às vezes, levar a não uniformidades se houver gradientes térmicos no substrato.

Tensão e Microfuros (Pinholes)

Esta é uma vantagem chave para a PECVD. Ao operar em baixas temperaturas, ela reduz significativamente a tensão intrínseca do filme e o risco de incompatibilidade de rede cristalina entre o filme e o substrato. Isso resulta em menos microfuros e um filme mais estável.

A CVD de alta temperatura introduz inerentemente tensão térmica à medida que o substrato revestido esfria, o que pode levar a rachaduras, delaminação ou formação de defeitos.

Conformidade em Superfícies Complexas

A CVD convencional tipicamente oferece conformidade superior. A alta energia térmica e as reações em fase gasosa permitem que o filme cubra uniformemente geometrias tridimensionais complexas e características de alta relação de aspecto.

A PECVD, embora boa, pode apresentar mais direcionalidade, tornando-a ligeiramente menos eficaz para revestir topografias extremamente intrincadas em comparação com a CVD térmica.

Pureza e Contaminação

A pureza pode ser uma preocupação para ambos os métodos, mas por razões diferentes. As altas temperaturas na CVD podem, às vezes, levar à difusão ou reações não intencionais, potencialmente introduzindo impurezas.

A PECVD evita a contaminação relacionada ao calor, mas introduz sua própria variável: o plasma em si. A composição do plasma pode influenciar a composição química do filme, e reações incompletas podem, por vezes, deixar subprodutos como hidrogênio no filme.

Compreendendo as Concessões e Limitações

Escolher entre CVD e PECVD requer pesar suas respectivas vantagens em relação às restrições específicas do seu projeto.

Taxa de Deposição: O Fator Velocidade

Geralmente, a CVD tradicional oferece uma taxa de deposição mais alta, capaz de depositar material de dezenas de nanômetros a vários micrômetros por minuto.

A PECVD tipicamente tem uma taxa de deposição mais baixa, na ordem de alguns a dezenas de nanômetros por minuto. No entanto, é considerada altamente eficiente para um processo de baixa temperatura.

Compatibilidade com o Substrato

Este é frequentemente o fator decisivo. A baixa temperatura operacional da PECVD a torna compatível com materiais sensíveis à temperatura, como polímeros, plásticos e circuitos integrados com camadas existentes.

O calor elevado da CVD restringe seu uso a substratos que podem suportar temperaturas extremas sem danos ou degradação, como wafers de silício, cerâmicas ou metais.

Limitações de Desempenho da PECVD

Embora versáteis, os filmes de PECVD têm limitações conhecidas. Eles podem ser mais macios e ter menor resistência ao desgaste em comparação com filmes depositados por outros métodos.

Além disso, seu desempenho como revestimento de barreira (por exemplo, contra umidade) pode ser menos robusto do que revestimentos especializados e depende muito da química específica do plasma e da espessura do filme utilizada.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser guiada pelos requisitos primários do seu substrato e pelas propriedades desejadas do filme.

- Se seu foco principal é revestir um dispositivo eletrônico ou polímero sensível à temperatura: A PECVD é a escolha definitiva, pois evita danos térmicos enquanto fornece um filme de alta qualidade e baixa tensão.

- Se seu foco principal é obter um revestimento altamente conforme em um objeto 3D complexo e tolerante ao calor: A CVD tradicional é superior devido às suas excelentes capacidades de cobertura de superfície.

- Se seu foco principal é maximizar a velocidade de deposição em um substrato que suporte calor elevado: A CVD de alta temperatura é geralmente o processo mais rápido.

Ao entender a concessão fundamental entre energia térmica e ativação por plasma, você pode selecionar com confiança o método de deposição que se alinha com seus objetivos de engenharia específicos.

Tabela Resumo:

| Aspecto | PECVD | CVD |

|---|---|---|

| Densidade do Filme | Excelente, uniforme | Boa, mas pode ter não uniformidades |

| Tensão do Filme | Baixa, reduz defeitos | Alta, pode causar rachaduras |

| Conformidade | Boa, menos eficaz em superfícies complexas | Superior para geometrias 3D |

| Taxa de Deposição | Mais Baixa (nm/min) | Mais Alta (μm/min) |

| Compatibilidade com Substrato | Sensível à temperatura (ex: polímeros) | Tolerante ao calor (ex: silício, cerâmicas) |

Precisa de orientação especializada na seleção do forno de alta temperatura certo para seus processos PECVD ou CVD? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Mufa, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais exclusivos, aprimorando a qualidade e a eficiência do filme. Contate-nos hoje para discutir como nossas soluções de forno personalizadas podem beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases