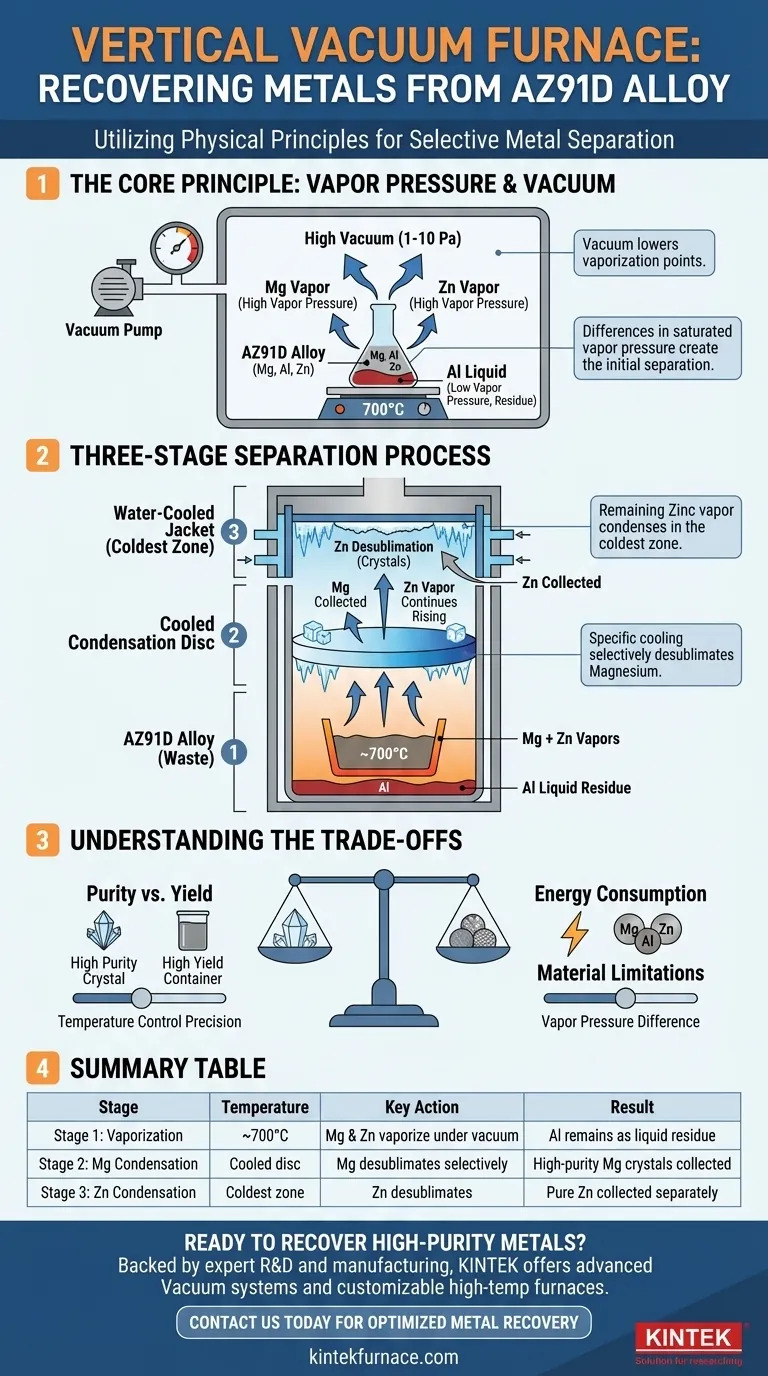

Um forno a vácuo vertical separa metais explorando seus pontos de ebulição únicos sob vácuo. Este processo aproveita o princípio de que, a uma temperatura específica e baixa pressão, alguns metais se transformarão em gás enquanto outros permanecerão líquidos ou sólidos. Para uma liga de magnésio como AZ91D aquecida a 700°C em alto vácuo, as altas pressões de vapor do magnésio e do zinco fazem com que vaporizem, enquanto a pressão de vapor extremamente baixa do alumínio o força a ficar para trás. O vapor misto de metal então sobe e se condensa em superfícies separadas e estrategicamente resfriadas, permitindo sua coleta individual.

Toda a separação depende de um poderoso princípio físico: elementos diferentes têm tendências muito diferentes para se tornarem um gás (pressão de vapor), e um vácuo amplifica dramaticamente essas diferenças. Ao criar um gradiente de temperatura controlado dentro do forno, podemos vaporizar seletivamente e, em seguida, solidificar cada metal em um local diferente.

O Princípio Central: Diferencial de Pressão de Vapor

A eficácia da destilação a vácuo para a separação de ligas não é mágica; é uma aplicação direta da física fundamental. Compreender o conceito de pressão de vapor é fundamental para entender como essa tecnologia funciona.

O que é Pressão de Vapor Saturado?

Todo material tem uma tendência natural de evaporar, criando um vapor que exerce uma certa pressão. Isso é chamado de pressão de vapor saturado.

Essa pressão é altamente dependente da temperatura. À medida que você aquece uma substância, sua pressão de vapor aumenta exponencialmente, tornando-a mais volátil.

O Papel Crítico do Vácuo

A atmosfera ao nosso redor exerce pressão, tornando mais difícil para líquidos ou sólidos ferverem ou sublimarem. Ao bombear o ar para fora do forno para criar um alto vácuo (1-10 Pa), removemos essa pressão oposta.

Isso reduz drasticamente a temperatura na qual os metais vaporizarão. Um vácuo torna possível "ferver" metais como o magnésio a uma temperatura muito mais baixa e energeticamente eficiente.

Explorando as Diferenças no AZ91D

A liga AZ91D é composta principalmente de magnésio (Mg), alumínio (Al) e zinco (Zn). Na temperatura de operação de 700°C sob vácuo, suas pressões de vapor são dramaticamente diferentes:

- Magnésio e Zinco: Têm pressões de vapor muito altas, fazendo com que se transformem prontamente em estado gasoso.

- Alumínio: Tem uma pressão de vapor extremamente baixa, o que significa que permanece como um resíduo líquido não volátil.

Essa diferença inicial cria a primeira e mais fundamental separação: os metais voláteis são fisicamente separados dos não voláteis.

O Processo de Separação em Três Estágios

A genialidade do forno vertical reside em como ele usa um gradiente de temperatura cuidadosamente projetado para separar os metais em estágios após terem sido vaporizados.

Estágio 1: Vaporização no Cadinho

O processo começa no fundo do forno. A liga AZ91D residual é colocada em um cadinho e aquecida a aproximadamente 700°C.

A combinação de alto calor e baixa pressão faz com que o magnésio e o zinco sublimem ou evaporem, formando um vapor misto de metal que começa a subir. O alumínio, juntamente com outras impurezas residuais, permanece como líquido.

Estágio 2: Condensação Seletiva de Magnésio

À medida que o vapor misto de magnésio e zinco sobe, ele encontra um disco de condensação especificamente resfriado. Este disco é mantido em uma temperatura precisa que é fria o suficiente para o vapor de magnésio dessublimar (passar diretamente de gás para sólido).

No entanto, essa temperatura ainda é muito quente para o zinco, que é mais volátil, condensar. Como resultado, cristais de magnésio de alta pureza se formam e se coletam neste primeiro disco.

Estágio 3: Coleta Final de Zinco

O vapor de zinco restante, tendo uma pressão de vapor mais alta, continua a viajar além da zona de coleta de magnésio.

Ele eventualmente atinge a parte mais fria do forno — a jaqueta superior resfriada a água. Aqui, a temperatura é finalmente baixa o suficiente para forçar o vapor de zinco a dessublimar em metal sólido, completando a separação de todos os três componentes.

Compreendendo os Compromissos

Embora elegante, este processo é regido por um equilíbrio preciso de parâmetros físicos. Desvios podem afetar a qualidade e a quantidade dos metais recuperados.

Pureza vs. Rendimento

Alcançar a separação perfeita requer controle de temperatura extremamente preciso nas zonas de condensação. Se o disco de condensação de magnésio estiver muito frio, algum zinco pode co-condensar com ele, reduzindo a pureza final do magnésio. Inversamente, se o disco estiver muito quente, algum vapor de magnésio pode não condensar e passar, reduzindo o rendimento geral.

Consumo de Energia

Criar um alto vácuo e aquecer um forno a 700°C são processos que consomem muita energia. A viabilidade econômica da operação depende do equilíbrio entre o custo da energia e o valor de mercado dos metais puros recuperados.

Limitações de Material

Este método é excepcionalmente eficaz para ligas como AZ91D, onde os componentes têm grandes diferenças na pressão de vapor. Seria muito menos eficaz, ou totalmente inadequado, para separar metais com volatilidade muito semelhante, pois uma separação limpa por condensação seria quase impossível.

Fazendo a Escolha Certa para o Seu Objetivo

O foco operacional de um forno a vácuo vertical pode ser ajustado dependendo do resultado desejado.

- Se o seu foco principal é a recuperação de Magnésio de alta pureza: Você deve controlar precisamente a temperatura da primeira zona de condensação para garantir que apenas o magnésio dessublime.

- Se o seu foco principal é simplesmente remover o Alumínio: A chave é aplicar calor suficiente sob vácuo para vaporizar a mistura volátil de Mg/Zn, deixando o alumínio para trás como resíduo.

- Se o seu foco principal é maximizar a eficiência geral: Você deve otimizar todo o gradiente de temperatura para equilibrar a entrada de energia com o rendimento e a pureza de todos os três metais separados.

Ao dominar esses princípios físicos, um forno a vácuo vertical transforma ligas complexas de resíduos em três fluxos distintos e de alto valor de metal puro.

Tabela Resumo:

| Estágio de Separação | Temperatura | Ação Principal | Resultado |

|---|---|---|---|

| Estágio 1: Vaporização | ~700°C | Mg & Zn vaporizam sob vácuo | Al permanece como resíduo líquido |

| Estágio 2: Condensação de Mg | Disco resfriado | Mg dessublima seletivamente | Cristais de Mg de alta pureza coletados |

| Estágio 3: Condensação de Zn | Zona mais fria (resfriada a água) | Zn dessublima | Zn puro coletado separadamente |

Pronto para recuperar metais de alta pureza de seus resíduos de liga com precisão?

Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de vácuo avançados e outros fornos de alta temperatura para laboratório, todos personalizáveis para necessidades exclusivas. Nossos fornos a vácuo verticais são projetados para maximizar o rendimento e a pureza de metais como magnésio, zinco e alumínio.

Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seu processo de recuperação de metais!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores