A secagem a vácuo proporciona resultados superiores ao desacoplar a remoção de solventes do estresse térmico, permitindo a preservação de propriedades delicadas do material que o aquecimento padrão destrói.

Para precipitados de Cs3Cu2I5:Tb, um forno de secagem a vácuo funciona reduzindo drasticamente a pressão ambiental. Isso diminui o ponto de ebulição de solventes residuais como isopropanol e dimetilformamida (DMF), fazendo com que eles se volatilizem rapidamente à temperatura ambiente. Ao eliminar a necessidade de calor elevado, este método previne a oxidação e a degradação térmica inerentes à secagem padrão, preservando diretamente o desempenho crítico de cintilação do material.

Insight Principal: A superioridade da secagem a vácuo reside na sua capacidade de remover solventes persistentes sem energia térmica. Ao substituir o calor por baixa pressão, você elimina a principal causa de degradação do material — oxidação e choque térmico — maximizando assim a qualidade óptica e física do produto final.

O Mecanismo da Secagem a Baixa Pressão

Volatilização Sem Calor

A secagem padrão depende do calor para evaporar a umidade. A secagem a vácuo altera a física do ambiente.

Ao criar um ambiente de pressão negativa, o forno a vácuo reduz significativamente o ponto de ebulição dos líquidos. Isso permite que os solventes se transformem em gás e evaporem eficientemente, mesmo enquanto o material permanece à temperatura ambiente.

Visando Solventes Persistentes

O processamento de Cs3Cu2I5:Tb envolve solventes como isopropanol e dimetilformamida (DMF).

O DMF, em particular, pode ser difícil de remover em condições atmosféricas padrão sem aumentar significativamente as temperaturas. A secagem a vácuo facilita a remoção rápida desses solventes pesados sem a necessidade de picos de temperatura que danificam o precipitado.

Preservando a Integridade do Material

Prevenindo a Degradação Térmica

Materiais de haleto metálico são frequentemente sensíveis ao calor.

Fornos padrão forçam você a escolher entre secagem incompleta e danos térmicos. A secagem a vácuo remove essa troca. Ao secar à temperatura ambiente ou a temperaturas muito baixas, você evita a quebra estrutural da rede de haleto metálico que ocorre durante a secagem aquecida.

Eliminando Riscos de Oxidação

O calor atua como um catalisador para a oxidação, o que arruína a pureza do material.

Um ambiente a vácuo é naturalmente pobre em oxigênio. Isso impede a reação química entre o material e o oxigênio atmosférico. Isso é crucial para manter a alta condutividade elétrica (em contextos aplicáveis) e a integridade estrutural dos precipitados.

Protegendo o Desempenho de Cintilação

O objetivo final do processamento de Cs3Cu2I5:Tb é geralmente sua aplicação em cintilação (emissão de luz quando atingido por radiação).

A degradação térmica e a oxidação ofuscam essas propriedades ópticas. Ao utilizar a secagem a vácuo para manter uma estrutura imaculada e não oxidada, você garante que o material final retenha a máxima eficiência de cintilação.

Compreendendo as Trocas: Vácuo vs. Aquecimento Padrão

Os Limites da Circulação de Ar Padrão

Fornos de temperatura constante (aquecimento padrão) utilizam circulação de ar interna.

Embora isso promova uniformidade térmica e seja excelente para remover furos em camadas finas, ele depende do aquecimento do ar. Para precipitados sensíveis, esse calor promove superaquecimento localizado e degradação superficial que a secagem a vácuo evita.

Considerações Estruturais

O aquecimento padrão pode, às vezes, fazer com que os pós se aglomerem ou se aglutinem devido a taxas de evaporação desiguais.

A secagem a vácuo, por outro lado, tende a manter uma estrutura de pó solta. Como o solvente é extraído rapidamente e uniformemente por pressão em vez de lentamente por transferência de calor, o pó resultante é frequentemente mais fácil de carregar e processar em etapas subsequentes de pirólise ou síntese.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o processamento ideal de seus precipitados de Cs3Cu2I5:Tb, alinhe seu método de secagem com suas métricas de qualidade específicas.

- Se o seu foco principal é a Eficiência de Cintilação: Priorize a secagem a vácuo à temperatura ambiente para evitar rigorosamente a degradação térmica e preservar as propriedades ópticas.

- Se o seu foco principal é a Pureza do Solvente: Use a secagem a vácuo para garantir a volatilização completa de DMF e isopropanol sem desencadear oxidação.

- Se o seu foco principal é o Manuseio de Pós: Confie na secagem a vácuo para produzir uma estrutura de pó solta e não aglomerada que seja fácil de utilizar nas etapas subsequentes de fabricação.

Resumo: A secagem a vácuo não é apenas um método de secagem mais rápido; é uma técnica de preservação que garante que seus precipitados químicos retenham as características de alto desempenho geralmente perdidas no processamento térmico.

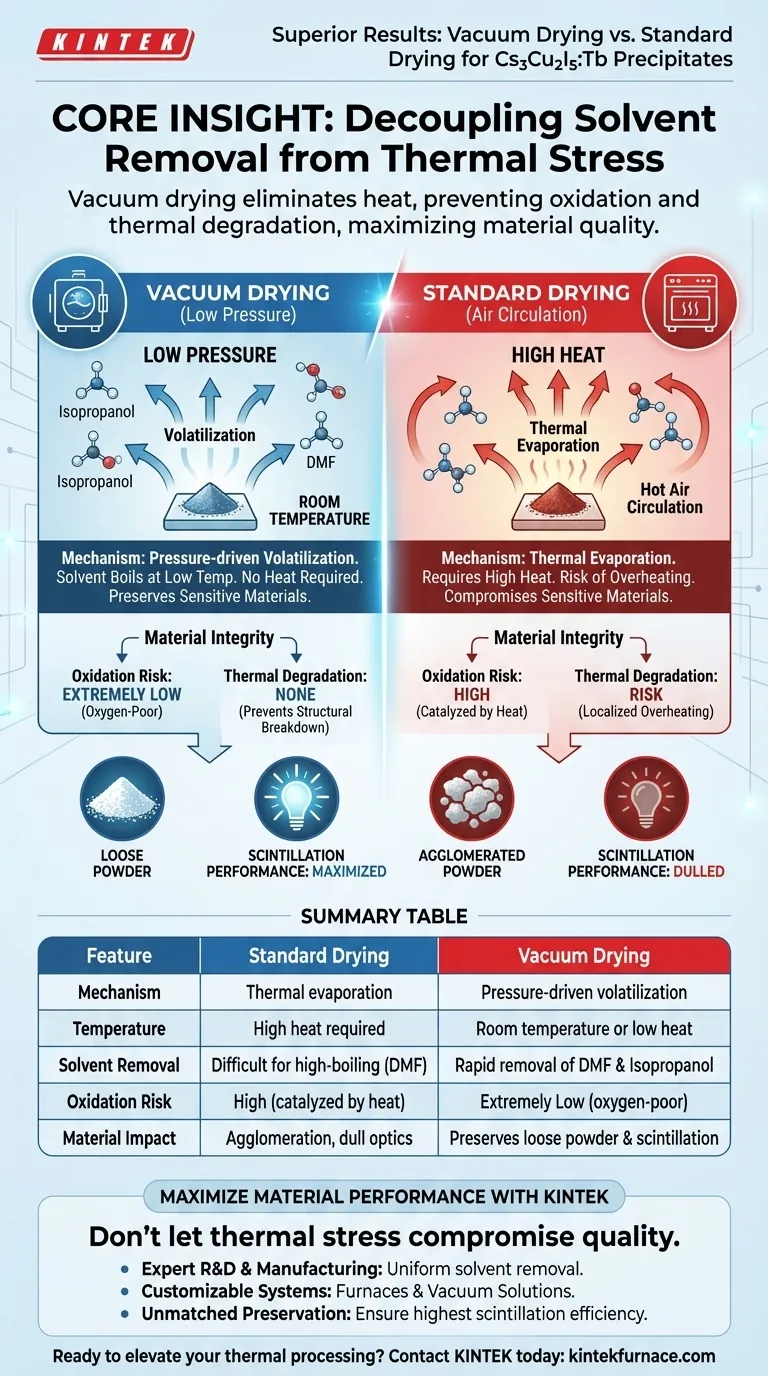

Tabela Resumo:

| Característica | Secagem Padrão (Circulação de Ar) | Secagem a Vácuo (Baixa Pressão) |

|---|---|---|

| Mecanismo | Evaporação térmica via calor | Volatilização impulsionada pela pressão |

| Temperatura | Alto calor necessário | Temperatura ambiente ou baixo calor |

| Remoção de Solvente | Difícil para solventes de alto ponto de ebulição (DMF) | Remoção rápida de DMF e Isopropanol |

| Risco de Oxidação | Alto (catalisado pelo calor) | Extremamente Baixo (ambiente pobre em oxigênio) |

| Impacto no Material | Risco de aglomeração e ofuscamento óptico | Preserva pó solto e cintilação |

| Melhor Para | Remoção geral de umidade | Precipitados químicos sensíveis |

Maximize o Desempenho do Seu Material com a KINTEK

Não deixe que o estresse térmico comprometa sua pesquisa ou qualidade de produção. A KINTEK fornece soluções de alta temperatura e vácuo líderes na indústria, adaptadas para materiais sensíveis como precipitados de haleto metálico.

Por que escolher a KINTEK?

- P&D e Fabricação Especializadas: Nossos fornos a vácuo especializados garantem a remoção uniforme de solventes sem oxidação.

- Sistemas Personalizáveis: De fornos de Mufla e Tubulares a sistemas Rotativos, a Vácuo e CVD, construímos para suas necessidades únicas de laboratório.

- Preservação Inigualável: Garanta a mais alta eficiência de cintilação e integridade estrutural para seus precipitados.

Pronto para elevar seu processamento térmico? Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno personalizados!

Guia Visual

Referências

- Haifeng Chen. Study on rare-earth element-doped copper halides. DOI: 10.54254/2977-3903/2025.23781

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Quais são as vantagens técnicas de usar uma estufa a vácuo para secar Mg2Al LDH? Preservar a integridade estrutural e a pureza

- Qual é o princípio por trás dos fornos de sinterização por micro-ondas? Descubra o Aquecimento Volumétrico Rápido e Uniforme

- Quais são as principais vantagens técnicas dos sistemas LD-FZ? Crescimento de Cristal de Precisão com Tecnologia de Diodo Laser

- Quais são as vantagens de um forno de arco elétrico assistido por plasma? Aumente a eficiência da sua redução carbotérmica

- Como o recozimento a vácuo e a têmpera melhoram as propriedades dos materiais? Aumentando a Resistência, Pureza e Durabilidade

- Qual é o papel central de um forno a vácuo de laboratório no processo de redução carbotérmica de magnésio? Criando o Ambiente Ideal para Produção de Alta Pureza

- Qual é a importância do controle preciso de temperatura em um forno a vácuo? Garanta Qualidade, Consistência e Confiabilidade

- Qual o papel de um forno de redução na ativação de catalisadores CuO-Fe3O4? Domine a Engenharia de Catalisadores