Em sua essência, a importância do controle preciso de temperatura em um forno a vácuo é a diferença absoluta entre um processo industrial confiável e repetível e um que produz materiais inconsistentes e defeituosos. Essa precisão garante que cada peça seja tratada exatamente como pretendido, alcançando as propriedades específicas do material exigidas para sua aplicação, desde recozimento e brasagem até sinterização avançada.

Um forno a vácuo é uma ferramenta para transformação controlada de materiais. O controle preciso de temperatura não é meramente uma característica; é o mecanismo que garante que a estrutura e as propriedades finais do material correspondam ao projeto de engenharia, assegurando consistência, confiabilidade e qualidade.

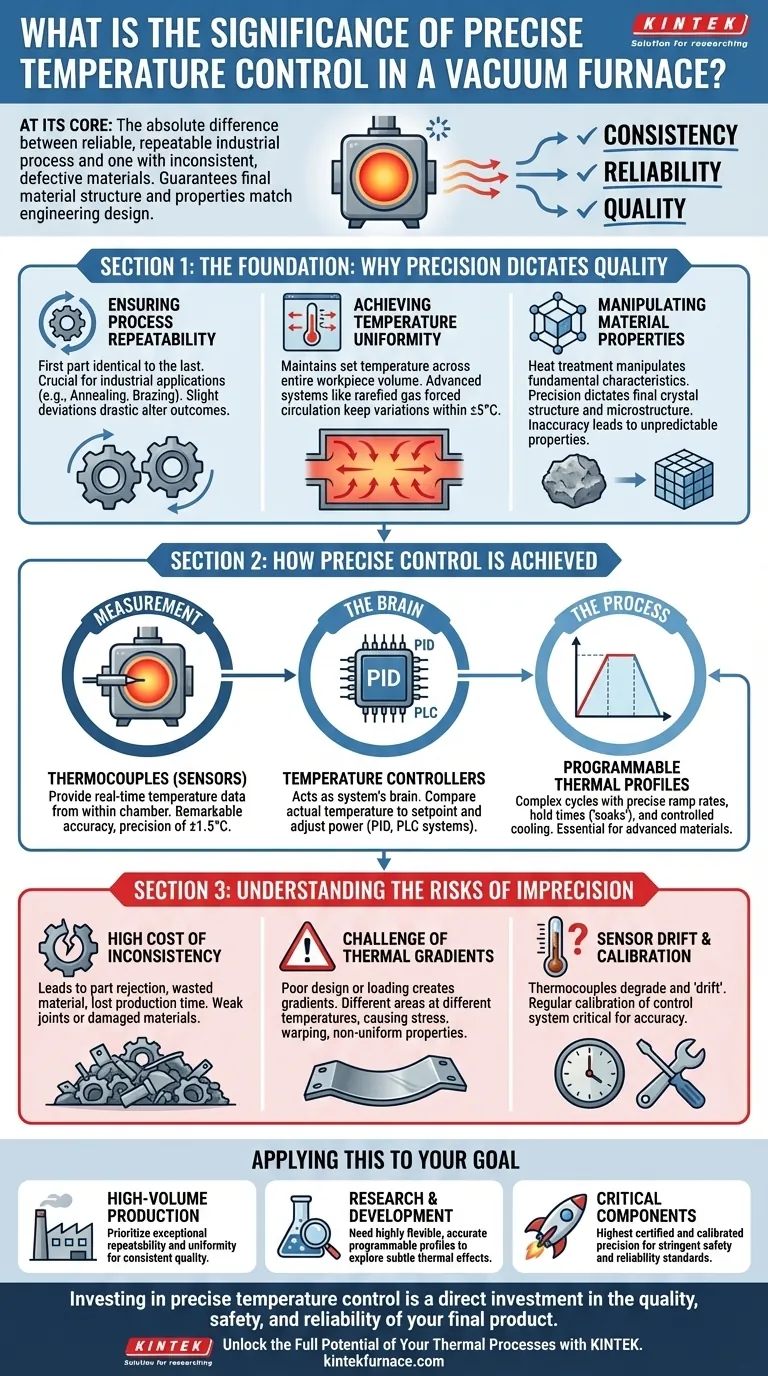

A Base: Por que a Precisão Ditadura a Qualidade

O objetivo principal de qualquer processo térmico é induzir uma mudança específica e desejável em um material. A temperatura é a variável dominante nessa equação.

Garantindo a Repetibilidade do Processo

Para qualquer aplicação industrial, a primeira peça em um lote deve ser idêntica à última. O controle preciso de temperatura é a única maneira de garantir essa repetibilidade.

Seja você amolecendo um metal através de recozimento ou unindo componentes via brasagem, pequenos desvios de temperatura podem alterar drasticamente o resultado, levando a uma qualidade inconsistente do produto.

Alcançando a Uniformidade de Temperatura

Uma única leitura de temperatura não é suficiente. A uniformidade de temperatura refere-se à manutenção da temperatura definida em todo o volume da peça.

Fornos avançados usam sistemas como circulação forçada de gás rarefeito para minimizar as diferenças de temperatura, muitas vezes mantendo variações dentro de uma faixa estreita de ±5°C, garantindo que a peça inteira receba o mesmo tratamento.

Manipulando as Propriedades do Material

O tratamento térmico é usado para manipular as características fundamentais de um material. A precisão é primordial.

A estrutura cristalina, composição e microestrutura final de um material são um resultado direto do ciclo térmico que ele suporta. O controle impreciso da temperatura leva a propriedades finais imprevisíveis e indesejáveis.

Como o Controle Preciso é Alcançado

Fornos a vácuo modernos operam como um sistema sofisticado de ciclo fechado. Eles medem, avaliam e ajustam continuamente para manter o ambiente térmico desejado.

A Medição: Termopares

Os termopares são os órgãos sensoriais do forno, fornecendo dados de temperatura em tempo real de dentro da câmara.

Esses sensores podem ser notavelmente precisos, permitindo que o sistema monitore a temperatura do forno com uma precisão de ±1,5°C, o que é crítico para processos sensíveis.

O Cérebro: Controladores de Temperatura

Os dados dos termopares são enviados para um controlador de temperatura, que atua como o cérebro do sistema.

Os controladores variam de unidades PID (Proporcional-Integral-Derivativo) a sistemas totalmente automatizados baseados em PLC (Controlador Lógico Programável) ou computador. Eles comparam a temperatura real com o ponto de ajuste e ajustam a energia para os elementos de aquecimento de acordo.

O Processo: Perfis Térmicos Programáveis

Os sistemas de controle modernos permitem ciclos de aquecimento programáveis complexos.

Os usuários podem definir taxas de rampa de aquecimento precisas, tempos de retenção específicos (ou "imersões") em temperaturas-alvo e períodos de resfriamento controlados. Esse nível de controle é essencial para a criação de materiais e componentes avançados.

Compreendendo os Riscos da Imprecisão

A falha em manter o controle preciso da temperatura não é um problema menor; é uma causa direta de falha do processo e perda financeira.

O Alto Custo da Inconsistência

Sem controle preciso, alcançar resultados consistentes é impossível. Isso leva diretamente à rejeição de peças, desperdício de material e tempo de produção perdido. Um processo de brasagem que é muito frio pode criar uma junta fraca, enquanto um que é muito quente pode danificar os materiais-base.

O Desafio dos Gradientes Térmicos

Mesmo com um controlador preciso, um projeto de forno deficiente ou carregamento inadequado de peças pode criar gradientes térmicos, onde diferentes áreas de uma peça estão em temperaturas significativamente diferentes. Isso pode induzir estresse, empenamento ou propriedades não uniformes do material.

Deriva e Calibração do Sensor

A precisão não é permanente. Os termopares podem degradar e "derivar" com o tempo, fornecendo leituras imprecisas. A calibração regular de todo o sistema de controle é uma tarefa de manutenção crítica para garantir que a temperatura exibida seja a temperatura verdadeira.

Aplicando Isso ao Seu Objetivo

Seus requisitos específicos de processo determinarão o nível de precisão de que você precisa.

- Se seu foco principal é a produção de alto volume: Priorize um sistema que garanta repetibilidade e uniformidade excepcionais para minimizar a variação entre lotes e garantir controle de qualidade consistente.

- Se seu foco principal é pesquisa e desenvolvimento: Você precisa de um sistema com perfis programáveis altamente flexíveis e precisos para explorar os efeitos de sutis mudanças térmicas em novos materiais.

- Se seu foco principal é o processamento de componentes críticos (por exemplo, aeroespacial, médico): Não há substituto para o mais alto nível de precisão certificada e calibrada para atender a rigorosos padrões de segurança e garantir confiabilidade absoluta.

Em última análise, investir em controle preciso de temperatura é um investimento direto na qualidade, segurança e confiabilidade do seu produto final.

Tabela Resumo:

| Aspecto | Pontos Chave |

|---|---|

| Repetibilidade do Processo | Garante resultados idênticos em cada lote, crítico para a consistência industrial. |

| Uniformidade de Temperatura | Mantém variações de temperatura apertadas (±5°C) em toda a peça para tratamento uniforme. |

| Controle de Propriedades do Material | Influencia diretamente a estrutura cristalina e a microestrutura para resultados desejados. |

| Sistemas de Controle | Usa termopares (precisão de ±1,5°C), controladores PID/PLC e perfis programáveis. |

| Riscos da Imprecisão | Leva a defeitos, rejeição de peças, gradientes térmicos e perdas financeiras. |

Desbloqueie o Potencial Total de Seus Processos Térmicos com a KINTEK

O controle preciso de temperatura é essencial para alcançar resultados consistentes e de alta qualidade em seu laboratório ou linha de produção. Na KINTEK, aproveitamos P&D excepcionais e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais únicos.

Quer seu foco seja produção de alto volume, P&D ou processamento de componentes críticos, nossos fornos garantem confiabilidade e eficiência. Não deixe que a imprecisão o impeça —entre em contato conosco hoje para discutir como podemos aprimorar seus processos e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima