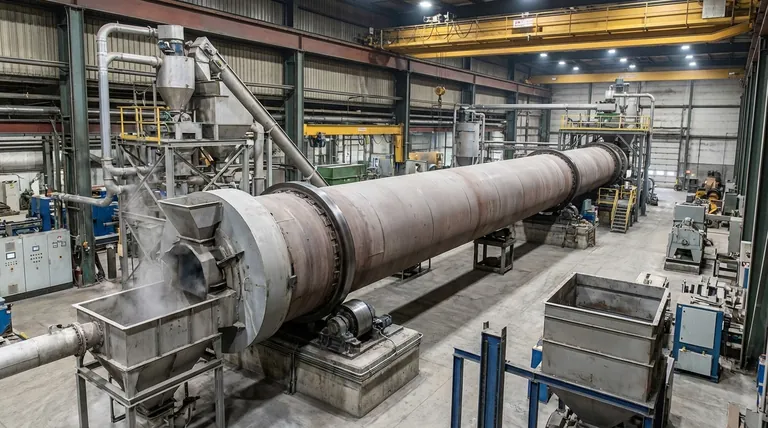

Em sua essência, um forno rotativo é um forno industrial altamente eficiente que utiliza uma combinação simples de gravidade e rotação para processar materiais continuamente. Consiste em um tubo cilíndrico longo e rotativo, inclinado em um ângulo leve. A matéria-prima é alimentada na extremidade superior e, à medida que o forno gira lentamente, o material tomba e se move gradualmente para a extremidade inferior, garantindo que seja misturado e aquecido uniformemente ao longo de sua jornada.

O princípio essencial de um forno rotativo não é apenas a aplicação de calor, mas o controle preciso de como um material experimenta esse calor ao longo do tempo. Seu design utiliza engenhosamente a inclinação e a rotação para gerenciar o fluxo de material, a mistura e a exposição ao calor em um processo contínuo e escalável.

Os Princípios Operacionais Essenciais

Para entender como um forno rotativo atinge seu objetivo, você deve observar a interação de três fatores-chave: o movimento físico do material, o método de transferência de calor e o ambiente controlado.

O Papel da Inclinação e da Gravidade

Todo o corpo do forno é posicionado em um leve ângulo descendente, geralmente apenas alguns graus em relação à horizontal. Essa inclinação é a força primária que encoraja o material a se mover da extremidade de alimentação para a extremidade de descarga. A gravidade garante uma direção de fluxo constante e previsível.

A Função da Rotação Lenta

O forno gira lentamente em seu eixo longitudinal, geralmente a apenas algumas rotações por minuto. Essa rotação serve a duas funções críticas.

Primeiro, cria um movimento de tombamento ou cascata dentro do forno. Essa mistura constante é vital para garantir que cada partícula seja uniformemente exposta à fonte de calor, prevenindo pontos quentes e garantindo um produto final consistente.

Segundo, a rotação trabalha com a inclinação para "caminhar" o material ao longo do comprimento do cilindro. A velocidade de rotação é uma alavanca de controle primária; aumentar a velocidade geralmente reduz o tempo de retenção (a duração que o material passa dentro do forno).

O Caminho Crítico do Fluxo de Material

O processo é contínuo. O material é introduzido a uma taxa controlada na extremidade superior, frequentemente por um alimentador de rosca. Em seguida, ele viaja por zonas de aquecimento distintas à medida que se move para baixo no forno, passando pelas mudanças físicas ou reações químicas necessárias antes de sair na extremidade de descarga inferior.

Compreendendo os Métodos de Transferência de Calor

O "como" de um forno rotativo está incompleto sem entender como o calor é realmente aplicado. A escolha entre aquecimento direto e indireto é fundamental e define as capacidades do forno.

Fornos de Queima Direta

Em um sistema de queima direta, um queimador lança uma chama ou gases quentes diretamente no interior do forno. Este é o método mais comum para processos industriais em larga escala, como a fabricação de cimento.

Frequentemente, o fluxo de gás é contracorrente, o que significa que o gás quente é introduzido na extremidade de descarga e flui para a extremidade de alimentação, oposto ao caminho do material. Isso é altamente eficiente, pois os gases mais quentes encontram o material mais processado, e os gases mais frios pré-aquecem a matéria-prima que entra.

Fornos de Queima Indireta

Em um sistema de queima indireta, a carcaça cilíndrica do forno é aquecida externamente. Isso pode ser feito usando elementos de aquecimento elétricos ou um forno externo ou "câmara de combustão" que envolve o tubo rotativo.

O material interno nunca entra em contato com os subprodutos da combustão. Este método permite um controle preciso da temperatura e é essencial ao processar materiais sensíveis à contaminação ou que exigem uma atmosfera controlada específica.

Compreendendo as Compensações

Nenhum design único é perfeito para todas as aplicações. A escolha entre aquecimento direto e indireto envolve compensações significativas em eficiência, pureza e escala.

Aquecimento Direto: Eficiência vs. Contaminação

Os fornos de queima direta são excepcionalmente termicamente eficientes devido ao contato direto entre a fonte de calor e o material. No entanto, esse contato direto significa que o produto pode ser contaminado por cinzas de combustível ou gases de combustão, tornando-o inadequado para aplicações de alta pureza.

Aquecimento Indireto: Pureza vs. Escala

Os fornos de queima indireta oferecem pureza de produto superior e controle atmosférico preciso. A compensação é frequentemente menor eficiência térmica e limitações no tamanho físico; é mecanicamente complexo e caro aquecer um tubo rotativo de diâmetro muito grande externamente.

Complexidade Mecânica e Manutenção

Todos os fornos rotativos são máquinas pesadas e dinâmicas. Eles exigem estruturas de suporte maciças, motores potentes e vedações robustas em ambas as extremidades para controlar a atmosfera interna e evitar a perda de calor. Essa complexidade mecânica inerente os torna um investimento de capital significativo com requisitos de manutenção contínuos.

Combinando o Forno ao Processo

A configuração correta do forno depende inteiramente do objetivo específico de processamento térmico para o seu material.

- Se o seu foco principal é o processamento em massa e alto rendimento (por exemplo, cimento, cal, redução de minério): Um forno de queima direta, contracorrente, é o padrão da indústria devido à sua eficiência térmica inigualável.

- Se o seu foco principal é a pureza do produto ou reações sensíveis (por exemplo, produtos químicos especiais, remediação de solos): Um forno de queima indireta é necessário para manter o controle preciso da temperatura e evitar a contaminação.

- Se o seu foco principal é controlar o tempo de retenção e a uniformidade da mistura: Ajustar a velocidade de rotação e o ângulo de inclinação do forno são suas principais alavancas operacionais, independentemente do método de aquecimento.

Ao dominar esses princípios fundamentais, você pode alavancar efetivamente o forno rotativo como uma ferramenta poderosa e adaptável para a transformação contínua de materiais.

Tabela Resumo:

| Característica | Forno de Queima Direta | Forno de Queima Indireta |

|---|---|---|

| Método de Aquecimento | Chama/gás dentro do forno | Aquecimento externo da carcaça |

| Melhor Para | Alto rendimento (cimento, cal) | Alta pureza, materiais sensíveis |

| Eficiência | Alta eficiência térmica | Menor eficiência térmica |

| Pureza do Produto | Risco de contaminação | Excelente controle de pureza |

| Escala | Ideal para operações em larga escala | Limitado pela complexidade mecânica |

Precisa de uma solução de forno de alta temperatura adaptada ao seu processo exclusivo?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de processamento térmico. Quer seu projeto exija as capacidades de processamento contínuo de um forno rotativo ou a precisão de nossos sistemas de Mufla, Tubo, Vácuo ou CVD/PECVD, nossas profundas capacidades de personalização garantem que suas necessidades experimentais e de produção específicas sejam atendidas com precisão.

Entre em contato com nossos especialistas hoje para discutir como podemos otimizar seu processo de transformação de materiais.

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso