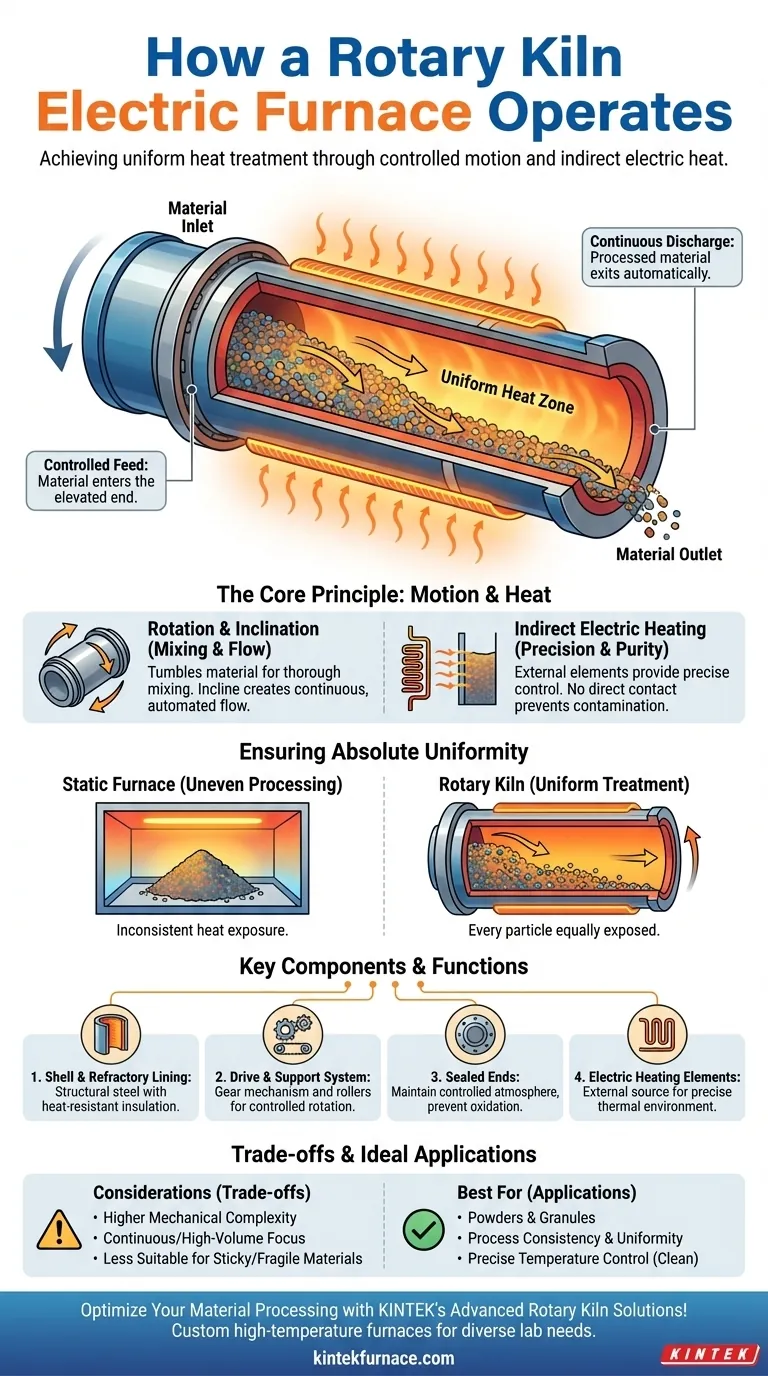

Em sua essência, um forno elétrico de forno rotativo opera usando rotação controlada e uma leve inclinação para movimentar os materiais através de um cilindro aquecido com precisão. Este design utiliza elementos de aquecimento elétrico externos para garantir que cada partícula do material seja exposta à mesma temperatura, resolvendo o problema comum de processamento desigual encontrado em fornos estáticos.

A vantagem fundamental de um forno elétrico de forno rotativo é a sua capacidade de fornecer um tratamento térmico excepcionalmente uniforme. Ao combinar a mistura contínua com aquecimento elétrico preciso e indireto, ele supera as inconsistências inerentes ao processamento em lote estático.

O Princípio Operacional Central: Movimento e Calor

A eficácia deste forno advém da interação entre o seu movimento físico e o seu método de aquecimento. Cada aspecto é projetado para alcançar um resultado específico.

O Papel da Rotação e Inclinação

O corpo principal do forno é um longo barril cilíndrico, frequentemente chamado de retorta ou casco (shell). Este barril é montado em um ligeiro ângulo horizontal.

À medida que o barril gira lentamente, ele movimenta suavemente o material em seu interior. Este movimento garante uma mistura completa, impedindo que qualquer parte da carga permaneça sem exposição no fundo da pilha.

Simultaneamente, a leve inclinação faz com que o material avance gradualmente do ponto de entrada mais alto (entrada) para o ponto de saída mais baixo (saída), criando um processo contínuo e automatizado.

A Vantagem do Aquecimento Elétrico

Este forno utiliza um método de aquecimento indireto. Os elementos de aquecimento elétrico são posicionados fora do barril rotativo.

O calor é transferido através da parede do barril para o material interno. Esta separação da fonte de calor do material evita contaminação e permite um controle de temperatura extremamente preciso.

Ao contrário dos fornos a gás de combustão direta, onde os gases de combustão interagem com o material, o calor elétrico externo fornece um ambiente térmico limpo e altamente uniforme.

Garantindo Uniformidade Absoluta

Em um forno estático tradicional, o material fica em uma pilha ou em bandejas. As camadas externas e superiores são expostas a mais calor, enquanto o interior permanece mais frio, levando a resultados inconsistentes.

Um forno rotativo elimina esse problema completamente. A ação de tombamento constante garante que cada partícula seja exposta uniformemente à superfície interna aquecida do barril, garantindo uma transformação física ou química consistente em todo o lote.

Componentes Chave e Sua Função

Várias partes críticas trabalham juntas para fazer o forno operar de forma eficaz.

O Casco e o Revestimento Refratário

O casco é o cilindro de aço externo que fornece a estrutura do forno. Por dentro, ele é protegido por um revestimento refratário, um material resistente ao calor que isola o casco e suporta as altas temperaturas do processo.

O Sistema de Acionamento e Suporte

Um mecanismo de engrenagem de acionamento se engata com o casco para produzir a rotação lenta e controlada. Todo o conjunto rotativo é suportado por pneus de suporte e rolos resistentes, que suportam o peso e garantem um movimento suave.

Extremidades Seladas para Controle de Atmosfera

As extremidades de entrada e saída do forno são tipicamente seladas. Isso é crucial para manter uma atmosfera controlada específica dentro do forno, o que é frequentemente necessário para processar materiais sensíveis e prevenir reações químicas indesejadas, como a oxidação.

Entendendo os Compromissos

Embora altamente eficaz, este design tem considerações específicas que o tornam mais adequado para certas aplicações do que para outras.

Complexidade Mecânica

O mecanismo de rotação, incluindo a engrenagem de acionamento, os rolos e as vedações, introduz mais peças móveis em comparação com um forno estático simples. Isso pode resultar em custos iniciais mais altos e requisitos de manutenção mais exigentes ao longo da vida útil do forno.

Vazão vs. Aplicação

Fornos rotativos são projetados para processamento contínuo ou semicontínuo, tornando-os ideais para produção em alto volume. Eles podem ser menos práticos para pesquisa de lote único muito pequena ou para processos que exigem mudanças frequentes e rápidas no tipo de material.

Adequação do Material

A ação de tombamento é perfeita para pós, grânulos e sólidos pequenos e de fluxo livre. No entanto, pode não ser adequado para materiais que são muito pegajosos, propensos à aglomeração ou extremamente frágeis.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia de forno correta depende inteiramente do seu material e do resultado desejado.

- Se seu foco principal for consistência e uniformidade do processo: A ação de mistura contínua do forno rotativo é fundamentalmente superior aos designs de fornos estáticos para alcançar resultados homogêneos.

- Se seu foco principal for controle preciso de temperatura para materiais sensíveis: O aquecimento elétrico indireto e externo oferece um nível de limpeza e precisão que é difícil de alcançar com fornos de combustão direta.

- Se seu foco principal for vazão contínua de alto volume: O design inclinado e rotativo é projetado especificamente para mover o material da entrada para a saída automaticamente, maximizando a eficiência da produção.

Compreender esses princípios operacionais permite que você selecione a tecnologia de aquecimento ideal para atender aos seus objetivos específicos de processamento de materiais.

Tabela de Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Operação | Usa rotação controlada e inclinação para movimentar materiais através de um cilindro aquecido para exposição uniforme. |

| Método de Aquecimento | Aquecimento elétrico indireto com elementos externos para controle preciso de temperatura e sem contaminação. |

| Componentes Chave | Casco com revestimento refratário, sistema de acionamento, rolos de suporte e extremidades seladas para controle de atmosfera. |

| Ideal Para | Pós, grânulos, processamento contínuo de alto volume que requer consistência e limpeza. |

| Compromissos | Maior complexidade mecânica e manutenção; menos adequado para materiais pegajosos ou frágeis. |

Otimize seu processamento de materiais com as soluções avançadas de fornos rotativos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura, como Fornos Rotativos, Muflas, Tubulares, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento