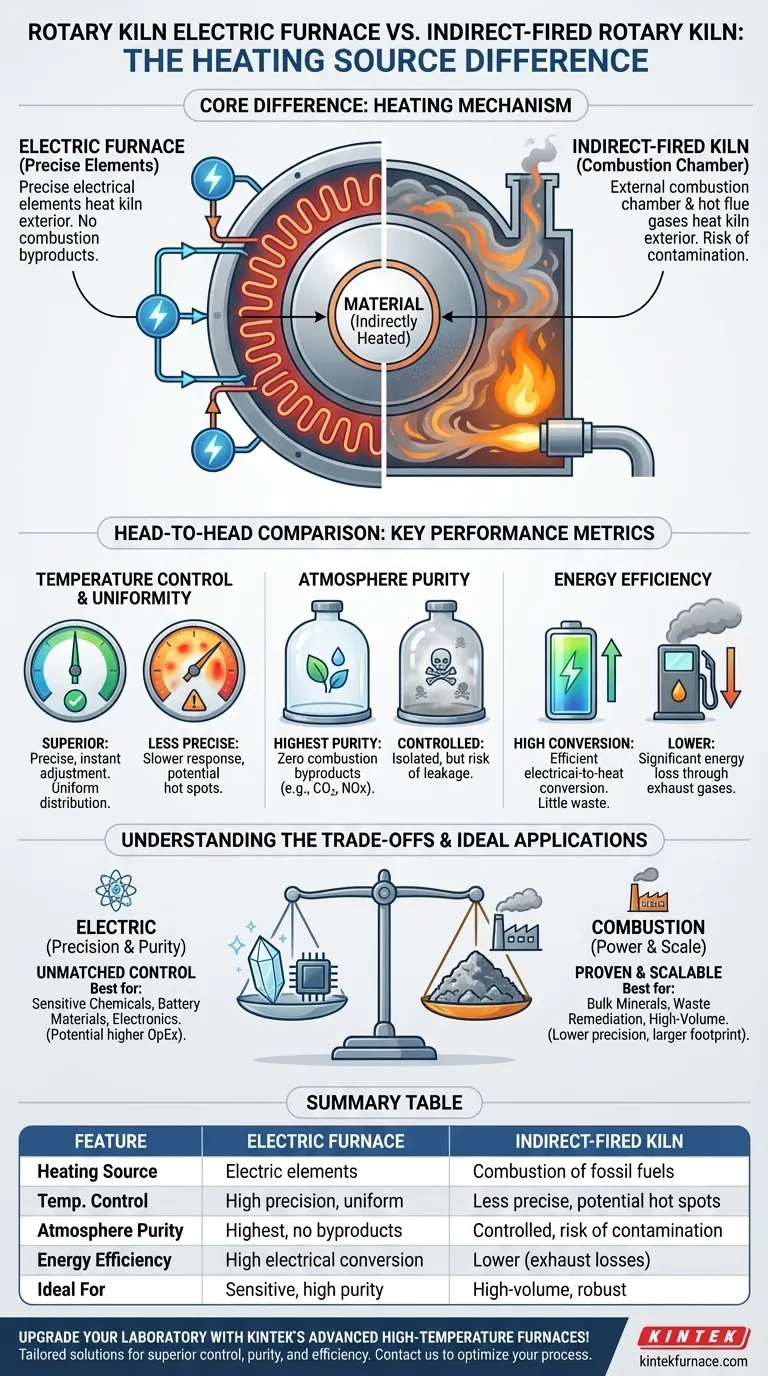

Em essência, a diferença é a fonte de calor. Um forno elétrico de forno rotativo usa elementos elétricos precisos para aquecer o exterior do forno, enquanto um forno tradicional de fogo indireto usa uma câmara de combustão externa e gases de combustão quentes. Esta distinção fundamental afeta diretamente o controle de temperatura, a pureza da atmosfera e a eficiência operacional.

A decisão entre um forno elétrico e um forno acionado por combustão é uma escolha estratégica. Você está trocando a precisão e pureza absolutas do calor elétrico pela potencial economia de custos e potência bruta da combustão de combustíveis fósseis para aplicações em larga escala.

Entendendo a Diferença Central: O Mecanismo de Aquecimento

Ambos os projetos se enquadram na categoria de fornos de fogo indireto, o que significa que o material dentro do tambor rotativo é aquecido através da parede do forno em vez de por contato direto com uma chama ou gás quente. A distinção fundamental é como essa parede é aquecida.

O Forno Rotativo de Fogo Indireto (Baseado em Combustão)

Um forno tradicional de fogo indireto, frequentemente chamado de calcinador, é aquecido externamente pela queima de um combustível como gás natural ou óleo em uma câmara de combustão separada.

Os gases de combustão quentes dessa combustão são passados por um espaço selado ao redor da carcaça do forno rotativo. O calor é transferido do gás, através da carcaça, para o material que está sendo processado.

Crucialmente, o material interno é isolado dos produtos da combustão, o que permite uma atmosfera controlada.

O Forno Elétrico de Forno Rotativo

O forno elétrico de forno rotativo é uma evolução moderna do projeto de fogo indireto. Em vez de uma câmara de combustão, ele usa elementos de aquecimento elétrico.

Esses elementos, frequentemente feitos de materiais de alta resistência, são dispostos ao redor da parte externa da carcaça do forno. Eles geram calor intenso e uniforme quando a eletricidade passa por eles.

Este design elimina completamente a necessidade de combustíveis fósseis, câmaras de combustão e sistemas de manuseio de gases de combustão.

Uma Comparação Direta: Principais Métricas de Desempenho

A escolha do método de aquecimento cria diferenças significativas no desempenho, controle e eficiência.

Controle de Temperatura e Uniformidade

Um forno elétrico oferece um controle de temperatura vastamente superior. A entrada de energia dos elementos elétricos pode ser ajustada instantaneamente e com alta precisão, permitindo perfis de temperatura exatos.

Isso também leva a uma distribuição de calor mais uniforme ao redor da circunferência do forno, garantindo que cada partícula de material experimente uma temperatura consistente. Os sistemas de combustão têm pontos quentes inerentes e tempos de resposta mais lentos.

Controle de Atmosfera

Embora ambos os tipos de forno isolem o material da fonte de calor, o forno elétrico fornece a pureza de atmosfera mais alta possível.

Há risco zero de subprodutos de combustão (como CO₂, H₂O ou NOx) vazarem para a câmara de processo. Isso é fundamental para materiais sensíveis onde até mesmo contaminação residual é inaceitável.

Eficiência Energética

Fornos elétricos são altamente eficientes na conversão de energia elétrica em calor utilizável. Há muito pouco calor residual em comparação com um sistema de combustão, que perde uma quantidade significativa de energia através das chaminés de exaustão.

No entanto, a eficácia geral dos custos depende muito do preço relativo da eletricidade versus combustíveis fósseis em sua região.

Entendendo as Compensações

A escolha da tecnologia certa exige o reconhecimento das compensações inerentes de cada método de aquecimento.

A Precisão do Calor Elétrico

A principal vantagem de um forno elétrico é o seu controle incomparável. Essa precisão é essencial para a produção de materiais sensíveis e de alto valor com qualidade repetível.

A compensação pode ser um custo operacional (OpEx) mais alto se os preços locais da eletricidade forem elevados. O custo de capital inicial (CapEx) também pode ser significativo, embora evite a complexidade da infraestrutura de combustível e exaustão.

O Poder do Calor de Combustão

Fornos de fogo indireto baseados em combustão são sistemas comprovados e robustos que podem ser construídos em escalas enormes e alimentados por uma variedade de combustíveis fósseis relativamente baratos.

Sua desvantagem é a falta de precisão. Eles são mais lentos para aquecer e resfriar, e alcançar um perfil de temperatura perfeitamente uniforme é mais desafiador. Eles também acarretam uma pegada ambiental maior e exigem equipamentos de suporte mais complexos.

Considerações Estruturais e de Manutenção

Os componentes centrais — a carcaça, o revestimento refratário, os pneus de suporte e o mecanismo de acionamento — são semelhantes em ambos os sistemas.

A principal diferença reside na manutenção do sistema de aquecimento. Um forno elétrico requer o gerenciamento de elementos de aquecimento e controles elétricos, enquanto um sistema de combustão requer a manutenção de queimadores, linhas de combustível e dutos de gás de combustão.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser orientada inteiramente pelos requisitos do seu material e suas prioridades operacionais.

- Se seu foco principal for a pureza do material e perfis de temperatura precisos: O forno elétrico de forno rotativo é a escolha definitiva para aplicações em produtos químicos especiais, materiais de bateria ou eletrônicos.

- Se seu foco principal for o processamento de alto volume de materiais robustos: Um forno tradicional de fogo indireto baseado em combustão é frequentemente a solução mais pragmática e econômica para minerais a granel ou remediação de resíduos.

- Se seu foco principal for o custo operacional: Você deve realizar uma análise detalhada do custo total de propriedade, comparando as tarifas locais de eletricidade com os preços dos combustíveis fósseis disponíveis para a saída térmica necessária.

Ao entender o impacto fundamental do método de aquecimento, você pode selecionar com confiança a tecnologia que melhor atende aos seus objetivos de processo.

Tabela Resumo:

| Característica | Forno Elétrico de Forno Rotativo | Forno Rotativo de Fogo Indireto |

|---|---|---|

| Fonte de Aquecimento | Elementos elétricos | Combustão de combustíveis fósseis |

| Controle de Temperatura | Alta precisão, aquecimento uniforme | Menos preciso, potenciais pontos quentes |

| Pureza da Atmosfera | Mais alta, sem subprodutos de combustão | Controlada, mas risco de contaminação |

| Eficiência Energética | Alta conversão elétrica | Menor devido a perdas de exaustão |

| Custo Operacional | Depende dos preços da eletricidade | Depende dos preços dos combustíveis fósseis |

| Ideal Para | Materiais sensíveis, alta pureza | Materiais robustos de alto volume |

Atualize Seu Laboratório com os Fornos de Alta Temperatura Avançados da KINTEK!

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas como Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos para controle superior de temperatura, pureza da atmosfera e eficiência.

Contate-nos hoje para discutir como nossas soluções de forno personalizadas podem otimizar seu processamento de materiais — Entre em contato agora!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Que tipos de transformações físicas e químicas ocorrem em um forno rotativo? Domine o Processamento de Materiais para Resultados Superiores

- Quais são alguns processos comuns realizados em fornos rotativos? Desbloqueie Soluções Eficientes de Transformação de Materiais

- Quais dados são necessários para projetar um forno rotativo? Fatores Essenciais para o Processamento Térmico Eficiente

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Que equipamento de apoio é necessário para um sistema de forno rotativo? Componentes Essenciais para um Processamento Térmico Eficiente