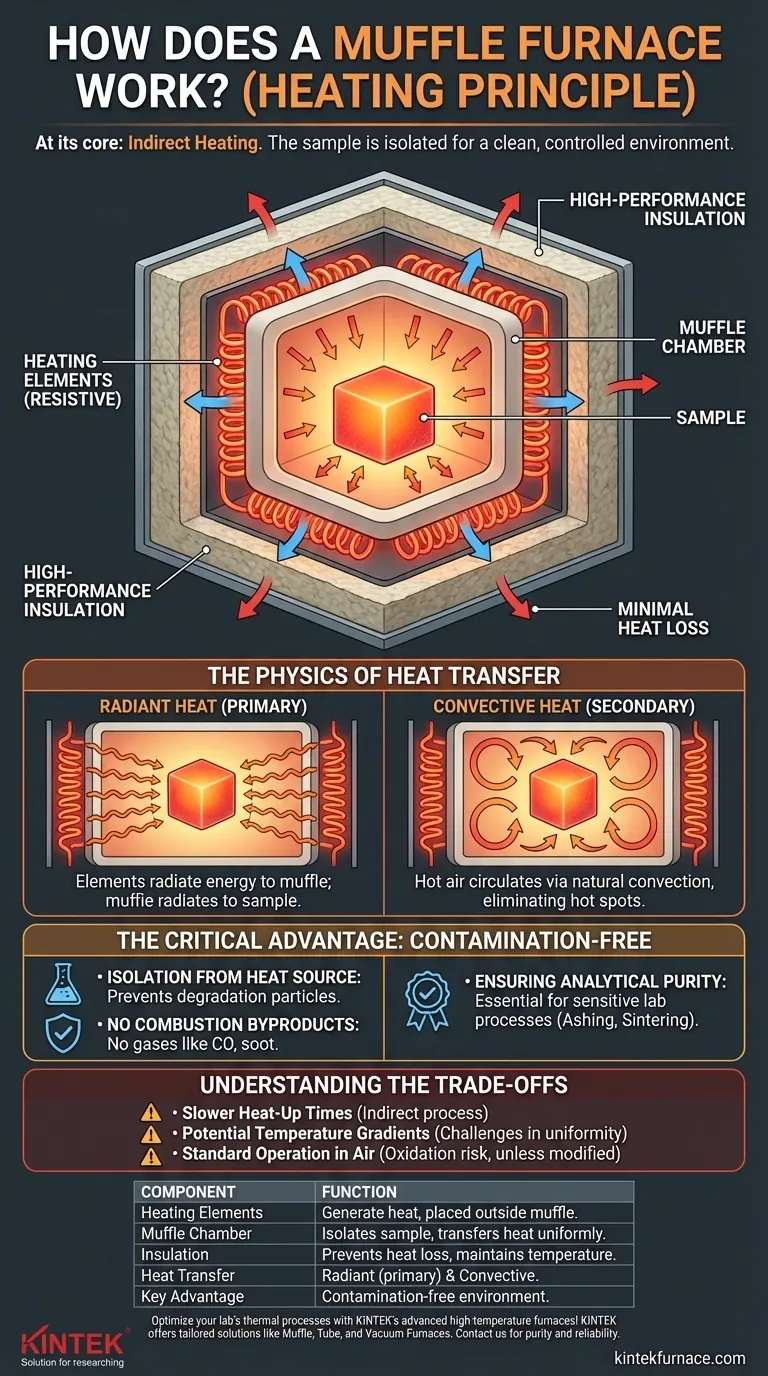

Em sua essência, um forno mufla opera com base no princípio do aquecimento indireto. A amostra é colocada dentro de uma câmara separada e isolada (a "mufla"), que é então aquecida pelo lado de fora. Este design separa intencionalmente o material a ser aquecido dos elementos de aquecimento e de quaisquer potenciais contaminantes, garantindo um ambiente limpo e altamente controlado.

O propósito fundamental de um forno mufla não é apenas gerar calor, mas criar um ambiente de aquecimento excepcionalmente puro e uniforme. Ele consegue isso usando uma câmara interna, ou mufla, como uma barreira que isola a amostra da fonte de calor direta.

A Anatomia do Aquecimento Indireto

Para entender o princípio de funcionamento, é essencial examinar os componentes chave e como eles interagem para transferir energia para sua amostra.

Os Elementos de Aquecimento

O processo começa com elementos de aquecimento resistivos, tipicamente feitos de materiais como Kanthal (liga de ferro-cromo-alumínio), Nichrome ou carboneto de silício. Quando uma forte corrente elétrica passa por esses elementos, sua resistência natural faz com que eles se tornem extremamente quentes.

Esses elementos são estrategicamente colocados ao redor da parte externa da câmara central.

A Câmara da Mufla

A "mufla" é o coração do forno. É uma câmara em forma de caixa feita de materiais cerâmicos de alta temperatura e condutividade térmica, como a alumina.

Esta câmara contém a amostra, mas é isolada dos elementos de aquecimento. Sua função é absorver o calor gerado pelos elementos e, em seguida, transferir esse calor uniformemente para a amostra em seu interior.

O Isolamento

Cercando todo o conjunto, há uma espessa camada de isolamento de alto desempenho. Este isolamento é crítico para evitar que o calor escape para o ambiente.

Isso garante que o forno possa atingir e manter temperaturas muito altas (frequentemente acima de 1000°C) de forma eficiente e com alta estabilidade.

A Física da Transferência de Calor

O forno mufla emprega dois mecanismos primários para aquecer a amostra de forma uniforme. Essa transferência de modo duplo é a chave para seu desempenho.

Calor Radiante

O principal método de transferência de calor é a radiação térmica. Os elementos de aquecimento extremamente quentes irradiam energia térmica, que é absorvida pelas paredes externas da câmara da mufla.

As paredes internas da mufla então ficam quentes e irradiam essa energia para dentro, aquecendo a amostra por todos os lados, sem qualquer contato físico.

Calor Convectivo

Simultaneamente, o ar aprisionado dentro da câmara selada da mufla fica quente. Este ar aquecido começa a circular por convecção natural, transferindo calor e ajudando a eliminar pontos quentes.

Esta combinação de radiação e convecção é o que permite ao forno atingir uma distribuição de temperatura altamente uniforme em toda a câmara da amostra.

A Vantagem Crítica: Um Ambiente Livre de Contaminação

O princípio do aquecimento indireto não é apenas uma escolha de design; é a característica definidora do forno, permitindo aplicações onde a pureza é fundamental.

Isolamento da Fonte de Calor

Com o tempo, os elementos de aquecimento podem degradar e liberar partículas microscópicas. A mufla atua como uma barreira física, garantindo que essas partículas não caiam e contaminem a amostra.

Proteção contra Subprodutos da Combustão

Ao contrário dos fornos a combustível, que produzem gases de combustão como monóxido de carbono e fuligem, um forno mufla elétrico não possui tais subprodutos. Isso garante que a amostra não sofra reações químicas indesejadas.

Garantia de Pureza Analítica

Este ambiente limpo é essencial para processos laboratoriais sensíveis como calcinação, sinterização ou análise gravimétrica, onde qualquer material estranho corromperia os resultados.

Compreendendo as Desvantagens

Embora altamente eficaz, o design do forno mufla apresenta desvantagens inerentes que são importantes de reconhecer para uma aplicação adequada.

Tempos de Aquecimento Mais Lentos

Como o calor deve primeiro ser transferido para a mufla e depois para a amostra, o processo geral é menos direto. Isso pode resultar em taxas de rampa de temperatura mais lentas em comparação com fornos de aquecimento direto ou por indução.

Potencial para Gradientes de Temperatura

Embora projetado para uniformidade, alcançar uma distribuição de calor perfeita é um desafio. A qualidade do material da mufla e o design do forno determinam quão uniformemente o calor é transferido, e pequenos gradientes de temperatura ainda podem existir.

Operação Padrão em Ar

Um forno mufla padrão aquece uma amostra em uma atmosfera de ar estático. Embora isso evite a contaminação do forno, não protege a amostra da oxidação. Para processos que exigem uma atmosfera inerte (como nitrogênio ou argônio), um forno especialmente modificado com portas de gás é necessário.

Fazendo a Escolha Certa para Seu Objetivo

Compreender este princípio permite determinar se um forno mufla é o instrumento correto para sua tarefa específica.

- Se seu foco principal é a pureza analítica: Um forno mufla é indispensável para aplicações como calcinação ou análise de metais traço, pois previne a contaminação da amostra.

- Se seu foco principal é o aquecimento uniforme de materiais sensíveis: A combinação de calor radiante e convectivo dentro de uma câmara isolada fornece um ambiente de aquecimento estável e suave, ideal para cerâmicas, vidro ou tratamento térmico.

- Se seu foco principal é velocidade e alto rendimento: Você deve avaliar se os ciclos de aquecimento mais lentos de um forno mufla são uma desvantagem aceitável para o seu processo em comparação com métodos de aquecimento direto.

Ao isolar a amostra, o forno mufla oferece controle incomparável sobre a pureza do seu processamento térmico.

Tabela Resumo:

| Componente | Função |

|---|---|

| Elementos de Aquecimento | Geram calor por resistência elétrica, colocados fora da mufla. |

| Câmara da Mufla | Isola a amostra, absorve e transfere o calor uniformemente. |

| Isolamento | Previne a perda de calor, mantém altas temperaturas eficientemente. |

| Transferência de Calor | Combina métodos radiante (primário) e convectivo para aquecimento uniforme. |

| Vantagem Chave | Garante um ambiente livre de contaminação para processos sensíveis. |

Otimize os processos térmicos do seu laboratório com os avançados fornos de alta temperatura da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas como Fornos Mufla, Tubo, Rotativo, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o ajuste preciso para suas necessidades experimentais únicas, entregando pureza, uniformidade e confiabilidade. Entre em contato conosco hoje para discutir como podemos aprimorar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros