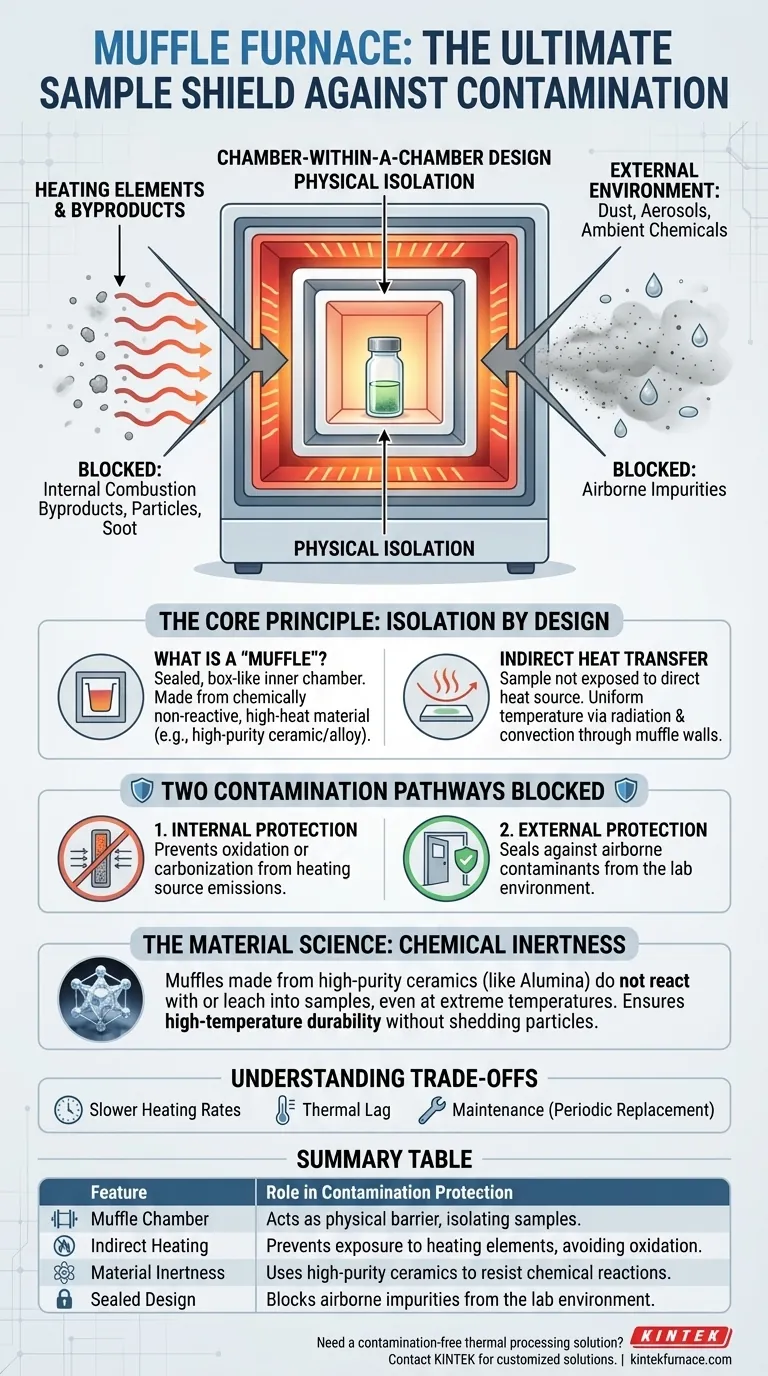

Em sua essência, um forno mufla protege as amostras da contaminação usando um princípio de design de isolamento físico. Ele coloca a amostra dentro de uma câmara interna, a "mufla", que atua como uma barreira completa, separando-a tanto do ambiente externo quanto dos próprios elementos de aquecimento do forno ou dos subprodutos da combustão.

O poder protetor do forno vem do seu design de "câmara dentro de uma câmara". A mufla interna protege a amostra de impurezas transportadas pelo ar e, criticamente, de gases reativos gerados pela própria fonte de aquecimento, garantindo um ambiente de processamento quimicamente puro.

O Princípio Central: Isolamento por Design

Um forno mufla é fundamentalmente diferente de um forno simples. Sua construção única é projetada especificamente para evitar interações químicas indesejadas.

O que é uma "Mufla"?

A "mufla" é o componente central — uma câmara interna selada, semelhante a uma caixa, onde a amostra é colocada. É feita de um material resistente ao calor e quimicamente não reativo, como uma cerâmica de alta pureza ou uma liga metálica especial.

Separando a Fonte de Calor da Amostra

Esta mufla é então colocada dentro do forno maior e isolado, que contém os elementos de aquecimento ou, em modelos a combustível, a chama. Este design garante que a amostra nunca seja exposta diretamente à fonte de calor.

O calor é transferido indiretamente através das paredes da mufla por radiação e convecção, proporcionando uma temperatura uniforme sem contato físico ou exposição a gases de combustão.

Duas Vias de Contaminação Bloqueadas

Esta estratégia de isolamento bloqueia eficazmente as duas principais rotas pelas quais uma amostra pode ser contaminada durante o processamento térmico.

1. Proteção contra Subprodutos Internos

Em muitos fornos, o processo de geração de calor cria subprodutos químicos. Por exemplo, fornos a gás produzem exaustão, e até mesmo elementos elétricos podem soltar partículas microscópicas.

A mufla atua como uma barreira impermeável, impedindo que esses subprodutos de combustão, fuligem ou partículas de elementos atinjam a amostra. Isso é crítico para prevenir a oxidação ou carbonização indesejada de materiais sensíveis.

2. Proteção contra o Ambiente Externo

A natureza fechada de todo o conjunto do forno veda a mufla e a amostra do ambiente externo do laboratório.

Isso impede que contaminantes transportados pelo ar, como poeira, aerossóis ou outras substâncias químicas ambientais, entrem na câmara e comprometam a pureza da amostra.

A Ciência dos Materiais da Mufla

A escolha do material para a própria mufla é uma parte crítica da estratégia de controle de contaminação.

Inércia Química

As muflas são tipicamente construídas a partir de materiais como alumina ou outras cerâmicas de alta pureza. Esses materiais são escolhidos por sua inércia química, o que significa que eles não reagirão ou lixiviarão na amostra, mesmo em temperaturas extremas.

Durabilidade em Altas Temperaturas

Os materiais também devem resistir a ciclos térmicos severos e repetidos sem rachar, degradar ou soltar partículas. Isso garante que a própria mufla não se torne uma fonte de contaminação ao longo de sua vida útil.

Compreendendo os Trade-offs

Embora altamente eficaz, o design do forno mufla envolve certas concessões que são importantes de reconhecer.

Taxas de Aquecimento Mais Lentas

Como o calor é transferido indiretamente para a amostra através das paredes da mufla, o processo geral de aquecimento pode ser mais lento em comparação com um forno onde a amostra é exposta diretamente aos elementos de aquecimento.

Atraso Térmico

A própria mufla possui massa térmica, o que significa que ela aquecerá e resfriará mais lentamente. Isso pode introduzir um leve atraso na resposta de temperatura, o que pode ser um fator em processos que exigem mudanças rápidas de temperatura.

Manutenção e Vida Útil

Com o tempo e muitos ciclos, a mufla pode degradar, especialmente se exposta a vapores agressivos das amostras. Ela deve ser inspecionada e substituída periodicamente para evitar que se torne uma fonte de contaminação.

Fazendo a Escolha Certa para o Seu Processo

Compreender esses princípios permite que você utilize o forno mufla para obter resultados ideais com base em seu objetivo específico.

- Se o seu foco principal é prevenir oxidação ou reações químicas: A separação da mufla dos gases de combustão e sua capacidade de manter uma atmosfera controlada são as características mais críticas.

- Se o seu foco principal é manter alta pureza para análise de traços: A barreira física contra poeira transportada pelo ar e a inércia química do material cerâmico da mufla são suas principais salvaguardas.

- Se o seu foco principal é processar materiais frágeis: O método de aquecimento indireto e uniforme evita choque térmico e danos que podem ser causados pela exposição direta aos elementos de aquecimento.

Ao dominar seu design, você garante a integridade do seu processo e a confiabilidade dos seus resultados.

Tabela Resumo:

| Característica | Função na Proteção contra Contaminação |

|---|---|

| Câmara Mufla | Atua como uma barreira física, isolando as amostras de contaminantes externos e internos. |

| Aquecimento Indireto | Previne a exposição a elementos de aquecimento e subprodutos da combustão, evitando a oxidação. |

| Inércia do Material | Utiliza cerâmicas de alta pureza, como a alumina, para resistir a reações químicas com as amostras. |

| Design Selado | Bloqueia impurezas transportadas pelo ar, como poeira e aerossóis, do ambiente do laboratório. |

Precisa de uma solução de processamento térmico livre de contaminação? A KINTEK é especializada em fornos de alta temperatura com designs avançados de isolamento para proteger suas amostras. Nossos Fornos Mufla, Tubo, Rotativos, a Vácuo & Atmosfera, e Sistemas CVD/PECVD são suportados por profunda personalização para atender às necessidades exclusivas do seu laboratório. Entre em contato hoje para discutir como podemos melhorar a pureza e a eficiência de seus experimentos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros