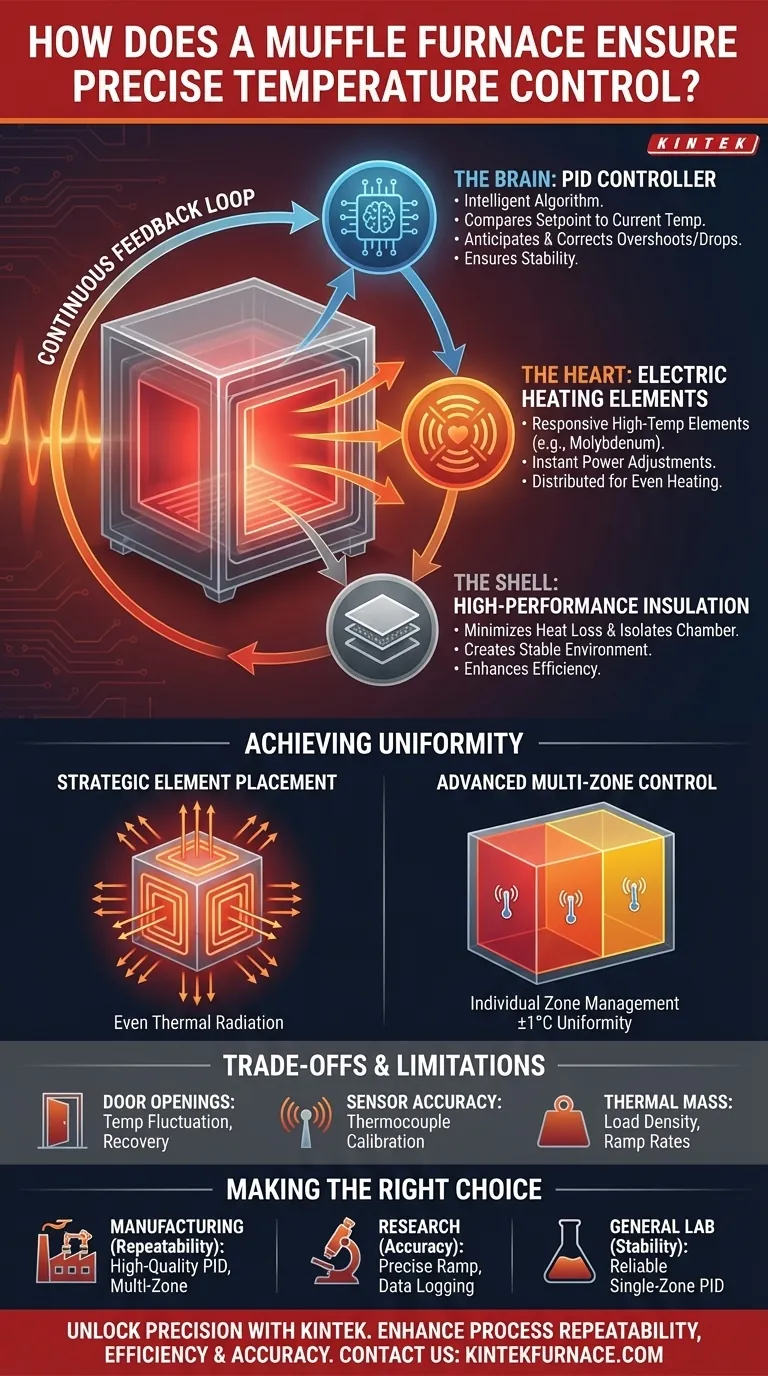

Em sua essência, um forno mufla alcança controle preciso de temperatura através da interação sofisticada de três componentes: um controlador digital inteligente, elementos de aquecimento elétricos responsivos e isolamento térmico altamente eficaz. Este sistema funciona em um loop de feedback contínuo para não apenas atingir uma temperatura definida, mas para mantê-la com notável estabilidade, o que é crítico para o processamento sensível de materiais.

A precisão de um forno mufla não se resume apenas a gerar calor. Trata-se de medição constante e microajustes, gerenciados por um controlador PID que age como um sistema de controle de cruzeiro altamente responsivo para a temperatura.

Os Três Pilares da Precisão de Temperatura

A confiabilidade de um forno mufla depende de um sistema onde cada componente tem um papel distinto e crítico. Entender como eles funcionam juntos revela por que os fornos modernos são tão precisos.

O Cérebro: O Controlador PID

Um controlador PID (Proporcional-Integral-Derivativo) é a inteligência central do forno. É um algoritmo sofisticado que garante que a temperatura que você define é a temperatura que você obtém.

Pense nele como o controle de cruzeiro do seu carro. Ele não apenas liga ou desliga o aquecimento. Em vez disso, ele mede continuamente a temperatura atual da câmara por meio de um sensor (um termopar).

Em seguida, ele compara essa leitura com o seu ponto de ajuste e calcula a quantidade precisa de energia a ser enviada aos elementos de aquecimento. O controlador PID antecipa e corrige de forma inteligente os excessos ou quedas de temperatura, garantindo um ambiente térmico suave e estável.

O Coração: Elementos de Aquecimento Elétricos

Forno muflas modernos utilizam elementos de aquecimento elétricos de alta temperatura em vez de métodos de combustão mais antigos e menos precisos.

Esses elementos, frequentemente feitos de materiais como molibdênio ou tungstênio para aplicações de alta temperatura, podem ter sua potência ajustada quase instantaneamente. Essa capacidade de resposta é o que permite que os comandos do controlador PID sejam executados com tanta precisão.

A colocação desses elementos ao redor da câmara também é projetada para distribuir o calor uniformemente, minimizando pontos quentes e frios.

A Casca: Isolamento de Alta Performance

O isolamento eficaz é a peça final do quebra-cabeça. Ele serve a duas funções principais para o controle de temperatura.

Primeiro, ele isola a câmara interna das flutuações de temperatura ambiente, criando um ambiente estável para o controlador gerenciar.

Segundo, ele minimiza a perda de calor, o que torna todo o sistema mais eficiente. Menos calor escapando significa que o controlador tem menos trabalho para manter o ponto de ajuste, levando a maior estabilidade e menor consumo de energia.

Alcançando Uniformidade em Toda a Câmara

Para muitos processos como sinterização ou brasagem, não basta que o forno esteja na temperatura certa; ele deve estar na temperatura certa em todos os lugares. Isso é conhecido como uniformidade térmica.

Posicionamento Estratégico dos Elementos

Os projetistas de fornos posicionam estrategicamente os elementos de aquecimento em múltiplos lados da câmara interna. Essa abordagem de aquecimento multilaeral garante que a energia térmica irradie uniformemente em direção à peça de trabalho de todas as direções, o que é essencial para prevenir empenamento ou propriedades inconsistentes do material.

Controle Multi-Zona Avançado

Fornos de alta qualidade vão um passo além com zonas de aquecimento configuráveis. A câmara é dividida em múltiplas seções, cada uma com seus próprios elementos de aquecimento e sensor de temperatura.

Cada zona é gerenciada pelo controlador PID como uma área semi-independente. Isso permite que o sistema alcance uma uniformidade de temperatura excepcional, frequentemente tão precisa quanto ±1°C, mesmo em câmaras grandes ou com cargas de trabalho complexas.

Entendendo as Trocas e Limitações

Embora os fornos modernos sejam incrivelmente precisos, certos fatores físicos e operacionais podem influenciar seu desempenho.

O Impacto das Aberturas da Porta

Abrir a porta do forno é a maior causa única de flutuação de temperatura. Uma quantidade significativa de calor é perdida instantaneamente, e o sistema deve trabalhar duro para se recuperar. Um controlador PID de alta qualidade é projetado para gerenciar essa recuperação rapidamente e sem excesso significativo de temperatura.

Precisão e Posicionamento do Sensor

A temperatura relatada pelo forno é tão precisa quanto seu termopar. Esses sensores podem degradar com o tempo e podem exigir calibração ou substituição periódica para manter os mais altos níveis de precisão. Seu posicionamento dentro da câmara é crítico para fornecer uma representação verdadeira do ambiente.

Massa Térmica e Taxas de Rampa

O tamanho do forno e a densidade do material sendo aquecido (a massa térmica) criam inércia. Uma carga grande e densa naturalmente levará mais tempo para aquecer e resfriar. O sistema de controle gerencia isso, mas as taxas máximas de aquecimento e resfriamento (taxas de rampa) são limitadas por essas realidades físicas.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender esses princípios capacita você a selecionar um forno que se alinha com as demandas específicas do seu trabalho.

- Se o seu foco principal é a repetibilidade do processo (por exemplo, fabricação): Priorize um forno com um controlador PID de alta qualidade e aquecimento multi-zona para garantir resultados consistentes lote após lote.

- Se o seu foco principal é a pesquisa em ciência de materiais: Procure um sistema que ofereça controle preciso da taxa de rampa, recursos de registro de dados e o potencial para calibração para garantir a precisão experimental.

- Se o seu foco principal é o trabalho de laboratório de uso geral (por exemplo, calcinação, tratamento térmico): Um forno de zona única confiável com um controlador PID comprovado fornecerá a estabilidade e a precisão necessárias para a maioria das aplicações padrão.

Ao entender esses sistemas centrais, você pode operar seu equipamento com confiança, sabendo exatamente como ele alcança a precisão que seu trabalho exige.

Tabela Resumo:

| Componente | Papel no Controle de Temperatura | Características Principais |

|---|---|---|

| Controlador PID | Atua como o cérebro, ajustando continuamente a potência para manter a temperatura definida | Usa algoritmos para prevenir excessos, garante estabilidade |

| Elementos de Aquecimento Elétricos | Serve como o coração, fornecendo saída de calor responsiva | Feitos de materiais de alta temperatura como molibdênio, permite ajustes instantâneos de potência |

| Isolamento de Alta Performance | Funciona como a casca, minimizando a perda de calor e flutuações externas | Aumenta a eficiência e estabilidade, isola a câmara de mudanças ambientais |

| Controle Multi-Zona | Atinge temperatura uniforme em toda a câmara | Divide a câmara em zonas com sensores individuais, permite uniformidade de ±1°C |

Desbloqueie a Precisão em Seu Laboratório com a KINTEK

Você busca um controle de temperatura impecável em seu processamento de materiais, pesquisa ou fabricação? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos projetados com fortes capacidades de personalização profunda para atender às suas exigências experimentais únicas.

Ao escolher a KINTEK, você se beneficiará de:

- Maior repetibilidade e precisão do processo para resultados consistentes.

- Eficiência e estabilidade aprimoradas em aplicações de tratamento térmico.

- Soluções personalizadas que abordam desafios específicos em seu laboratório.

Não deixe que as inconsistências de temperatura o impeçam – entre em contato conosco hoje para discutir como nossos fornos podem elevar seu trabalho e entregar a precisão que você merece!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar