O controle preciso da temperatura em um forno de alta temperatura de tubo duplo é alcançado pela integração estratégica de elementos de aquecimento de alta potência com sistemas de regulação programáveis. Essa combinação permite a adesão rigorosa a taxas de aquecimento lineares, como 5°C por minuto, garantindo que o ambiente interno corresponda consistentemente aos parâmetros exigidos até uma temperatura operacional máxima de 1200°C.

Ponto Principal: O valor dessa precisão não reside apenas em atingir altas temperaturas, mas na jornada controlada para chegar lá. Ao manter taxas de aquecimento exatas, os pesquisadores podem isolar os efeitos de variáveis específicas de temperatura (por exemplo, 500°C vs. 700°C), o que é a chave técnica para otimizar o rendimento do biocarvão, o teor de carbono e a integridade microestrutural.

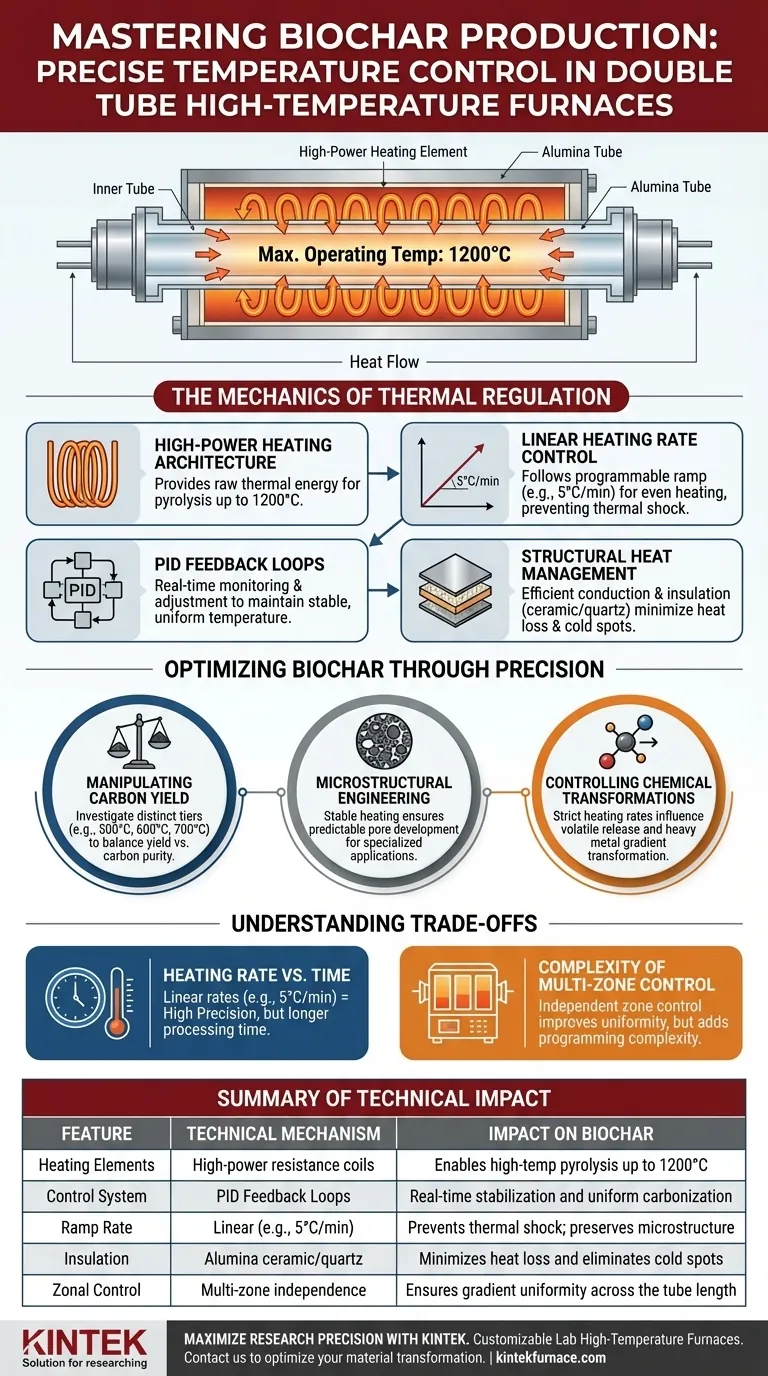

A Mecânica da Regulação Térmica

Arquitetura de Aquecimento de Alta Potência

Para atingir temperaturas tão altas quanto 1200°C, o forno depende de elementos de aquecimento de alta potência.

Esses componentes fornecem a energia térmica bruta necessária para impulsionar o processo de pirólise. No entanto, a potência bruta por si só resulta em flutuações; ela serve como a capacidade de base que permite que os sistemas de controle funcionem efetivamente.

Controle de Taxa de Aquecimento Linear

A característica definidora deste equipamento é sua capacidade de executar aumentos lineares de temperatura.

Em vez de aquecer a biomassa erraticamente, o sistema segue uma rampa programável, como a taxa de 5°C por minuto destacada nos protocolos de teste. Essa linearidade garante que a biomassa seja exposta ao calor uniformemente, prevenindo choque térmico ou carbonização desigual que poderia distorcer os dados sobre rendimento e composição.

Loops de Feedback PID

Para manter a taxa linear definida, esses fornos utilizam sistemas de controle PID (Proporcional-Integral-Derivativo).

Enquanto os elementos de aquecimento fornecem energia, o controlador PID monitora continuamente a temperatura interna em relação ao ponto de ajuste. Ele ajusta automaticamente a saída de potência em tempo real para corrigir desvios, garantindo que a temperatura permaneça estável e uniforme durante toda a duração do aquecimento.

Gerenciamento Térmico Estrutural

O design físico auxilia na precisão através de condução e isolamento eficientes.

Designs avançados frequentemente integram tubos de cerâmica de alumina dentro de estruturas de quartzo e utilizam isolamento de alto desempenho. Isso evita a perda de calor para o exterior e garante que a energia térmica gerada pelas bobinas seja direcionada inteiramente para a amostra de biomassa, minimizando pontos frios dentro da zona de aquecimento.

Otimizando o Biocarvão Através da Precisão

Manipulando o Rendimento de Carbono

O controle preciso permite que os operadores investiguem diferentes níveis de pirólise, tipicamente 500°C, 600°C e 700°C.

Ao manter essas temperaturas com precisão, os pesquisadores podem determinar exatamente como a intensidade térmica dita a massa final do biocarvão. Esses dados são essenciais para equilibrar o trade-off entre a quantidade de biocarvão produzido (rendimento) e sua qualidade (pureza de carbono).

Engenharia Microestrutural

As características microestruturais do biocarvão são altamente sensíveis a flutuações térmicas.

Um ambiente de aquecimento estável serve como base técnica para otimizar essas propriedades físicas. O calor consistente garante que o desenvolvimento de poros e os grupos funcionais de superfície se formem previsivelmente, o que é crítico se o biocarvão for destinado a aplicações especializadas como filtração ou condicionamento de solo.

Controlando Transformações Químicas

A adesão rigorosa às taxas de aquecimento (por exemplo, 5°C/min ou taxas mais lentas como 1,2°C/min) influencia a volatilização de impurezas.

O aquecimento lento e controlado permite a liberação gradual de voláteis e a transformação em gradiente de metais pesados. Isso evita a aglomeração rápida de material e garante que a estrutura química da biomassa lignocelulósica se transforme uniformemente.

Entendendo os Trade-offs

Taxa de Aquecimento vs. Tempo de Processamento

Embora taxas lineares como 5°C/min ofereçam alta precisão para pesquisa, elas aumentam significativamente o tempo de processamento.

Em um contexto de produção, há frequentemente pressão para usar taxas mais rápidas (por exemplo, 60°C/min). No entanto, acelerar o processo pode comprometer a uniformidade da formação de poros e levar a diferentes interações químicas em comparação com a pirólise lenta.

Complexidade do Controle Multi-Zona

Alcançar uniformidade em toda a extensão do tubo pode ser desafiador.

Alguns fornos empregam designs de múltiplas zonas de temperatura para mitigar isso, permitindo o controle independente de diferentes seções. Embora isso melhore a precisão, introduz complexidade na programação e calibração. Uma falha em sincronizar essas zonas corretamente pode levar a gradientes de temperatura que distorcem os resultados.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a utilidade de um forno de alta temperatura de tubo duplo, alinhe suas configurações com seus objetivos específicos:

- Se seu foco principal for pesquisa fundamental: Priorize taxas de aquecimento lentas e lineares (por exemplo, 1,2°C a 5°C por minuto) para mapear meticulosamente a relação entre temperatura e volatilização de metais pesados ou estrutura de carbono.

- Se seu foco principal for rendimento de material: Utilize taxas de aquecimento mais altas (por exemplo, até 60°C/min), mas certifique-se de que seu forno esteja equipado com isolamento de alto desempenho e auto-ajuste PID para mitigar o risco de instabilidade térmica.

- Se seu foco principal for química de superfície: Mantenha tempos de espera rigorosos em níveis específicos (por exemplo, 600°C) para garantir a aromatização completa e a formação adequada de grupos funcionais.

A verdadeira otimização é alcançada quando você trata a temperatura não apenas como um número alvo, mas como uma variável precisamente moldada que define a identidade material do seu biocarvão.

Tabela Resumo:

| Característica | Mecanismo Técnico | Impacto no Biocarvão |

|---|---|---|

| Elementos de Aquecimento | Bobinas de resistência de alta potência | Permite pirólise de alta temperatura até 1200°C |

| Sistema de Controle | Loops de Feedback PID | Estabilização em tempo real e carbonização uniforme |

| Taxa de Rampa | Linear (por exemplo, 5°C/min) | Previne choque térmico; preserva a microestrutura |

| Isolamento | Cerâmica de alumina/quartzo | Minimiza a perda de calor e elimina pontos frios |

| Controle de Zona | Independência de múltiplas zonas | Garante uniformidade de gradiente ao longo do comprimento do tubo |

Maximize a Precisão de Sua Pesquisa com a KINTEK

Não deixe que flutuações térmicas comprometam seu rendimento de biocarvão ou integridade microestrutural. A KINTEK fornece soluções térmicas líderes na indústria, apoiadas por P&D especializada e fabricação de precisão. Se você precisa de sistemas Muffle, Tubo, Rotativo, a Vácuo ou CVD, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades específicas de pesquisa ou produção.

Pronto para otimizar sua transformação de materiais? Entre em contato conosco hoje para discutir seus requisitos de forno personalizado.

Guia Visual

Referências

- Caio Henrique da Silva, Wardleison Martins Moreira. Synthesis of Activated Biochar from the Bark of Moringa oleifera for Adsorption of the Drug Metronidazole Present in Aqueous Medium. DOI: 10.3390/pr12030560

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Qual é a função principal de um forno tubular horizontal na preparação de nanofios de Sb2Se3? Domine os gradientes térmicos para APVT

- Como um forno tubular de alta temperatura facilita o processo de amonólise? Síntese de Nanopartículas de TiNx Mestre

- Por que um forno de recozimento tubular é usado para hidrogenação de SiC? Desbloqueie superfícies atômicas puras para ligações cristalinas superiores

- Como um forno elétrico horizontal beneficia a metalurgia do pó? Obtenha Sinterização Precisa para Peças de Alto Desempenho

- Quais condições experimentais essenciais um forno tubular horizontal de alta temperatura fornece para a medição da volatilização do cromo?

- Por que fornos tubulares de laboratório de alta precisão são usados para a ativação química de eletrocatalisadores de redução de oxigênio?

- Qual é a função principal de um forno tubular de alta temperatura na síntese HELMA? Alcançar precisão de 1500°C

- Qual é a função principal de um forno tubular para a austenitização de AHSS? Testes de Precisão para Aço de Alta Resistência