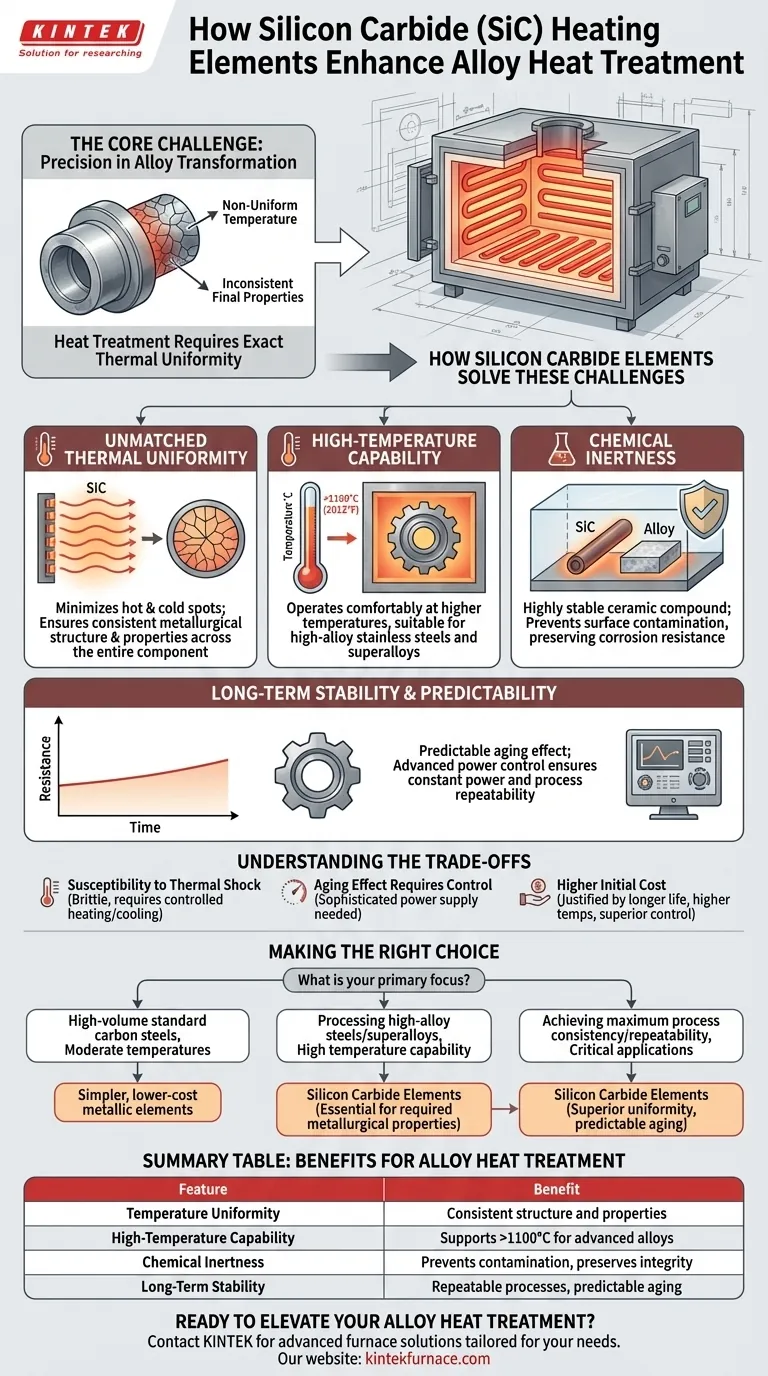

Em sua essência, os elementos de aquecimento de carboneto de silício (SiC) aprimoram o tratamento térmico de ligas ao fornecerem uniformidade de temperatura excepcional, capacidade de alta temperatura e um ambiente operacional quimicamente estável. Essa combinação garante que cada parte de um componente de liga passe pelo ciclo térmico preciso necessário para atingir suas propriedades mecânicas alvo, como dureza e resistência à corrosão, com alto grau de consistência e repetibilidade.

O desafio no tratamento térmico não é apenas atingir uma alta temperatura; é atingir a temperatura exata uniformemente em todo o componente para controlar sua estrutura microscópica. Os elementos de carboneto de silício fornecem o controle térmico preciso e estável necessário para dominar essa transformação metalúrgica.

O Desafio Central: Precisão na Transformação de Ligas

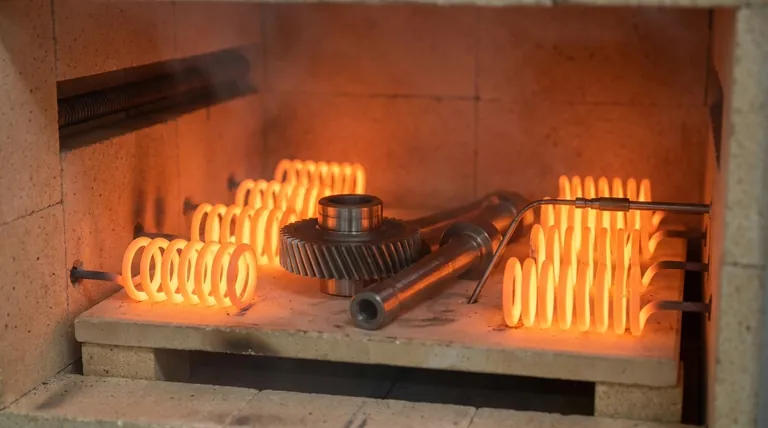

O tratamento térmico é um processo de aquecimento e resfriamento controlados para alterar as propriedades físicas e químicas de um material. Para ligas metálicas, esse processo trata fundamentalmente de controlar as transformações de fase e a estrutura de grãos.

Por Que a Uniformidade de Temperatura é Inegociável

Ligas como o aço se transformam de uma estrutura cristalina para outra (por exemplo, ferrita para austenita) em temperaturas muito específicas. Se um forno tiver pontos quentes e frios, diferentes partes do mesmo componente se transformarão em taxas diferentes ou em graus diferentes.

Essa não uniformidade leva diretamente a propriedades finais inconsistentes. Uma área pode ser perfeitamente endurecida, enquanto outra permanece muito mole, criando tensões internas e um ponto crítico de falha.

O Problema do Ambiente do Processo

A atmosfera dentro de um forno pode ser reativa, especialmente em altas temperaturas. Elementos que liberam gases ou reagem com a atmosfera protetora podem contaminar a superfície da liga, comprometendo sua integridade e resistência à corrosão.

Como os Elementos de Carboneto de Silício Resolvem Esses Desafios

As propriedades do material do carboneto de silício o tornam excepcionalmente adequado para superar os desafios centrais do tratamento térmico de alto desempenho. Ele vai além do simples aquecimento para se tornar uma ferramenta para o controle de processo.

Uniformidade Térmica Incomparável

Os elementos de SiC irradiam calor de maneira muito uniforme por toda a sua superfície. Isso cria um ambiente térmico altamente uniforme dentro da câmara do forno, minimizando pontos quentes e frios.

Essa uniformidade garante que toda a peça de trabalho da liga, independentemente de seu tamanho ou geometria, experimente as mesmas condições térmicas. O resultado é uma estrutura metalúrgica consistente e previsível em toda a peça.

Capacidade de Alta Temperatura

Muitas ligas avançadas, incluindo aços inoxidáveis de alta liga e superligas, exigem temperaturas de tratamento térmico acima de 1100°C (2012°F), o que pode levar os limites dos elementos de aquecimento metálicos tradicionais.

Os elementos de carboneto de silício operam confortavelmente nessas temperaturas mais altas, permitindo o tratamento adequado de uma gama mais ampla de materiais de alto desempenho sem risco de falha do elemento.

Inércia Química

O SiC é um composto cerâmico altamente estável. Ele não reage facilmente com atmosferas comuns de forno ou com os materiais que estão sendo processados.

Essa inércia evita a contaminação da superfície da liga, preservando sua composição química e garantindo que propriedades como a resistência à corrosão não sejam comprometidas pelo processo de aquecimento em si.

Estabilidade e Previsibilidade a Longo Prazo

Embora a resistência elétrica dos elementos de SiC aumente lentamente ao longo de sua vida útil operacional — um fenômeno conhecido como envelhecimento — esse processo é bem compreendido e altamente previsível.

Sistemas avançados de controle de potência podem compensar automaticamente essa mudança, garantindo que a potência de saída e a temperatura do forno permaneçam constantes de um ciclo para o outro. Isso oferece a repetibilidade do processo essencial para o controle de qualidade em aplicações críticas.

Entendendo as Compensações

Embora altamente eficazes, os elementos de SiC não são uma solução universal. Reconhecer seus requisitos operacionais específicos é fundamental para uma implementação bem-sucedida.

Susceptibilidade ao Choque Térmico

Como material cerâmico, o SiC é mais quebradiço do que os elementos metálicos. Mudanças de temperatura rápidas e descontroladas podem causar estresse mecânico e levar a fraturas. Uma taxa controlada de aquecimento e resfriamento é essencial.

O Efeito de Envelhecimento Requer Controle

O aumento previsível da resistência requer uma fonte de alimentação, geralmente usando um Retificador Controlado por Silício (SCR), que possa ajustar a tensão para manter a potência constante. Este é um requisito de controle mais sofisticado em comparação com elementos metálicos simples.

Custo Inicial Mais Alto

O investimento inicial em elementos de SiC e seus sistemas de controle de potência associados é tipicamente maior do que para sistemas de elementos metálicos padrão. Esse custo é justificado por sua vida útil mais longa em aplicações exigentes, capacidades de temperatura mais altas e controle de processo superior.

Fazendo a Escolha Certa para o Seu Processo de Tratamento Térmico

A seleção do elemento de aquecimento correto é uma decisão fundamental que afeta diretamente a qualidade do produto, a eficiência do processo e o custo operacional.

- Se o seu foco principal for a produção de alto volume de aços carbono padrão: Elementos metálicos mais simples e de menor custo podem ser suficientes se suas temperaturas de processo forem moderadas e os requisitos de uniformidade forem menos rigorosos.

- Se o seu foco principal for o processamento de aços de alta liga ou superligas: A capacidade de alta temperatura e a inércia química do carboneto de silício são essenciais para atingir as propriedades metalúrgicas necessárias.

- Se o seu foco principal for alcançar a máxima consistência e repetibilidade do processo: A uniformidade térmica superior e o envelhecimento previsível dos elementos de SiC fornecem o controle de processo necessário para componentes críticos em indústrias como aeroespacial ou médica.

Em última análise, escolher a tecnologia de aquecimento correta é o primeiro passo para alcançar o controle absoluto sobre seus resultados metalúrgicos.

Tabela de Resumo:

| Característica | Benefício para o Tratamento Térmico de Ligas |

|---|---|

| Uniformidade de Temperatura | Garante estrutura metalúrgica e propriedades consistentes em toda a liga |

| Capacidade de Alta Temperatura | Suporta tratamento térmico acima de 1100°C para ligas avançadas como superligas |

| Inércia Química | Previne a contaminação, preservando a integridade da liga e a resistência à corrosão |

| Estabilidade a Longo Prazo | Permite processos repetíveis com envelhecimento previsível e controle de potência |

Pronto para elevar seu tratamento térmico de ligas com precisão e confiabilidade?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para laboratórios e aplicações industriais. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas.

Se você está processando aços de alta liga ou superligas, nossos elementos de aquecimento de carboneto de silício garantem controle superior de temperatura, uniformidade e estabilidade química para resultados consistentes.

Entre em contato conosco hoje para discutir como podemos otimizar seus processos de tratamento térmico e oferecer o desempenho que seus projetos exigem!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de tratamento térmico de molibdénio sob vácuo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora