Em resumo, os elementos de aquecimento de Carbeto de Silício (SiC) destacam-se em ambientes agressivos. O seu desempenho é definido por uma combinação única de alta resistência química à oxidação e corrosão, força mecânica excecional a temperaturas extremas e a capacidade de operar de forma fiável até 1600°C, garantindo a integridade onde outros materiais falhariam.

A escolha de um elemento de aquecimento para um processo industrial agressivo é uma decisão crítica que afeta o tempo de atividade, o custo e a segurança. Os elementos de SiC são frequentemente a solução definitiva porque as suas propriedades fundamentais do material — inércia química, eficiência térmica e durabilidade física — são concebidas especificamente para tais condições exigentes.

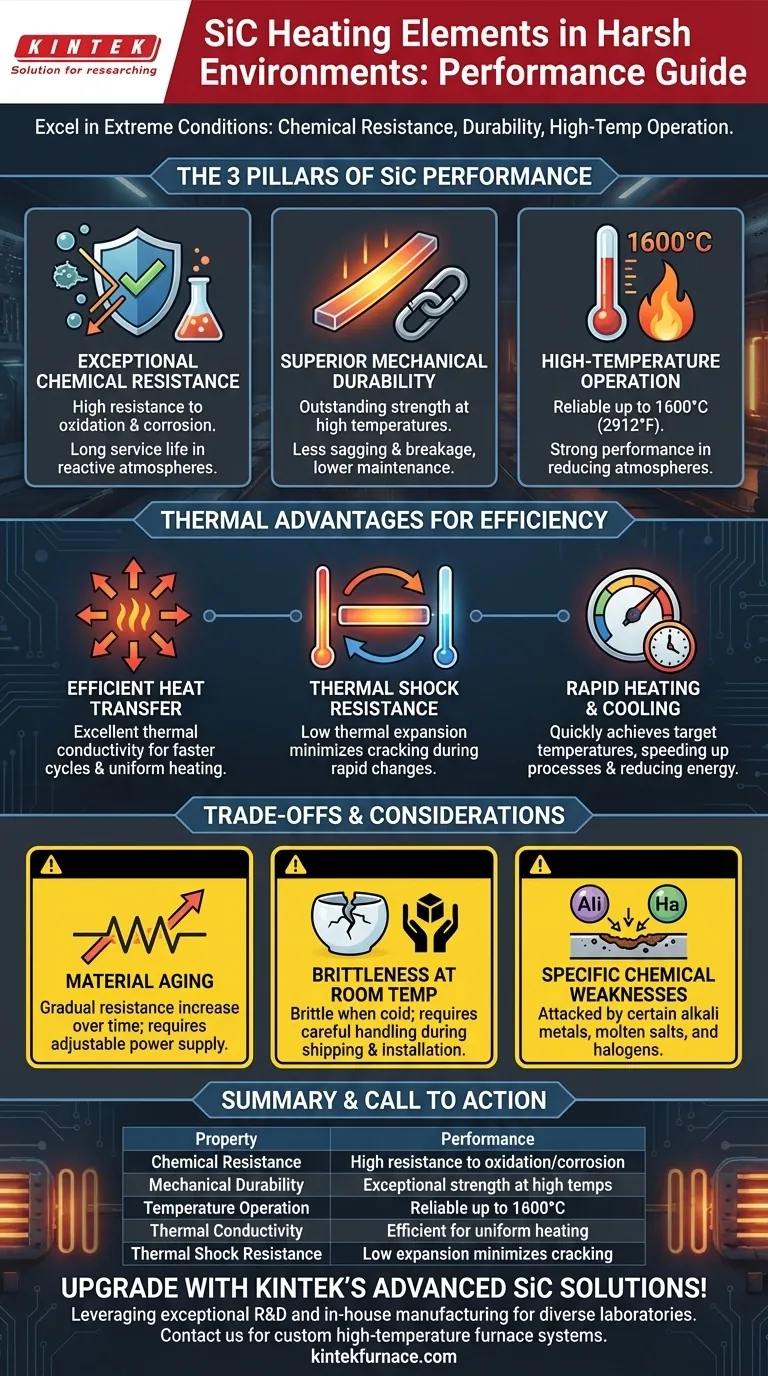

Os Pilares do Desempenho do SiC

Para entender por que os elementos de SiC são tão robustos, devemos analisar as suas características centrais do material. Estes três pilares são o que lhes permite funcionar de forma fiável em ambientes que são simultaneamente quentes, quimicamente agressivos e fisicamente exigentes.

Resistência Química Excecional

O SiC é um material cerâmico altamente resistente tanto à oxidação como à corrosão. Isto permite-lhe manter a sua integridade estrutural mesmo quando exposto a produtos químicos agressivos ou atmosferas oxidantes a altas temperaturas.

Ao contrário de muitos elementos metálicos que se degradam rapidamente, a inércia do SiC garante uma vida útil mais longa e previsível, tornando-o uma escolha superior para processos que envolvem gases ou materiais reativos.

Durabilidade Mecânica Superior

Estes elementos exibem uma força mecânica notável, mesmo quando incandescentes. Esta robustez física torna-os muito menos propensos a ceder, deformar ou partir em comparação com alternativas mais frágeis.

Esta durabilidade traduz-se diretamente em menores requisitos de manutenção e menos substituições dispendiosas, minimizando o tempo de inatividade do forno e melhorando a continuidade operacional.

Operação a Altas Temperaturas

Os elementos de SiC são concebidos para funcionar a temperaturas extremas, com algumas variantes capazes de operar consistentemente até 1600°C (2912°F).

São particularmente fortes em atmosferas redutoras, oferecendo uma clara vantagem sobre outros elementos de alta temperatura, como o Dissiliceto de Molibdénio (MoSi2), em aplicações específicas.

Analisando as Vantagens Térmicas

Para além da simples sobrevivência, os elementos de SiC oferecem benefícios térmicos significativos que melhoram a eficiência e o controlo do processo. Estas vantagens resultam da eficácia com que convertem eletricidade em calor utilizável e resistem ao stress térmico.

Transferência de Calor Eficiente

O carbeto de silício tem uma excelente condutividade térmica. Isto significa que transfere o calor que gera de forma muito eficiente e uniforme para a câmara do forno.

O resultado é um aquecimento uniforme para o seu produto e ciclos de processamento mais rápidos, uma vez que menos energia é desperdiçada e as temperaturas alvo são atingidas mais rapidamente.

Resistência ao Choque Térmico

Uma propriedade chave do SiC é o seu baixo coeficiente de expansão térmica. Não se expande nem se contrai drasticamente quando a sua temperatura muda.

Esta estabilidade reduz drasticamente o risco de o elemento rachar ou partir durante ciclos rápidos de aquecimento e arrefecimento, um ponto de falha comum para outros materiais cerâmicos.

Taxas Rápidas de Aquecimento e Arrefecimento

A combinação de alta condutividade e estabilidade térmica permite que os elementos de SiC atinjam taxas muito rápidas de aquecimento e arrefecimento.

Esta capacidade acelera os processos industriais completos, minimiza o consumo de energia durante a rampa e, em última análise, reduz os custos operacionais e contribui para uma operação mais sustentável.

Compreendendo as Compensações

Embora altamente eficaz, nenhuma solução está isenta de considerações. Um consultor de confiança deve apresentar um quadro completo. Os elementos de SiC não são universalmente aplicáveis, e as suas propriedades acarretam certas compensações.

Envelhecimento do Material

Ao longo da sua vida útil, os elementos de SiC sofrem um aumento gradual da resistência elétrica. Este é um processo de envelhecimento natural do material.

Os operadores devem ter em conta isto utilizando uma fonte de alimentação, tipicamente um SCR ou um transformador com várias derivações, que possa aumentar a tensão ao longo do tempo para manter a potência de saída necessária.

Fragilidade à Temperatura Ambiente

Embora fortes a altas temperaturas, os elementos de SiC são cerâmicos e podem ser frágeis à temperatura ambiente. Requerem manuseamento cuidadoso durante o transporte, armazenamento e instalação para evitar fraturas.

Fraquezas Químicas Específicas

Embora altamente resistentes, o SiC não é totalmente imune a todos os produtos químicos. Pode ser atacado por certos metais alcalinos, sais fundidos e halogéneos a altas temperaturas, exigindo uma revisão cuidadosa da atmosfera do processo.

Fazendo a Escolha Certa para a Sua Aplicação

Para determinar se o SiC é a escolha certa, alinhe os seus pontos fortes com o seu objetivo operacional principal.

- Se o seu foco principal for a velocidade e eficiência do processo: O aquecimento rápido e a alta condutividade térmica do SiC reduzirão significativamente os tempos de ciclo e diminuirão o consumo de energia.

- Se o seu foco principal for a fiabilidade numa atmosfera corrosiva ou oxidante: A resistência química inerente e a força mecânica do SiC garantem uma vida útil mais longa e menos tempo de inatividade da produção.

- Se o seu foco principal for atingir temperaturas extremas acima de 1400°C: Os elementos de SiC são uma das poucas opções fiáveis que podem operar de forma consistente e eficaz nesta gama exigente.

Ao compreender estas propriedades centrais, pode alavancar com confiança o Carbeto de Silício para melhorar o desempenho e a fiabilidade dos seus processos térmicos mais exigentes.

Tabela de Resumo:

| Propriedade | Desempenho em Ambientes Agressivos |

|---|---|

| Resistência Química | Alta resistência à oxidação e corrosão, ideal para atmosferas reativas |

| Durabilidade Mecânica | Força excecional a altas temperaturas, reduzindo o abaulamento e a quebra |

| Operação de Temperatura | Fiável até 1600°C, com forte desempenho em atmosferas redutoras |

| Condutividade Térmica | Transferência de calor eficiente para aquecimento uniforme e ciclos mais rápidos |

| Resistência ao Choque Térmico | Baixo coeficiente de expansão minimiza rachaduras durante mudanças rápidas de temperatura |

Atualize os seus processos térmicos com as soluções avançadas de aquecimento SiC da KINTEK! Alavancando P&D excecional e fabrico interno, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. As nossas capacidades de personalização profunda garantem um ajuste preciso para as suas necessidades experimentais únicas, melhorando a eficiência e a fiabilidade em ambientes agressivos. Contacte-nos hoje para discutir como as nossas soluções podem beneficiar as suas operações!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho