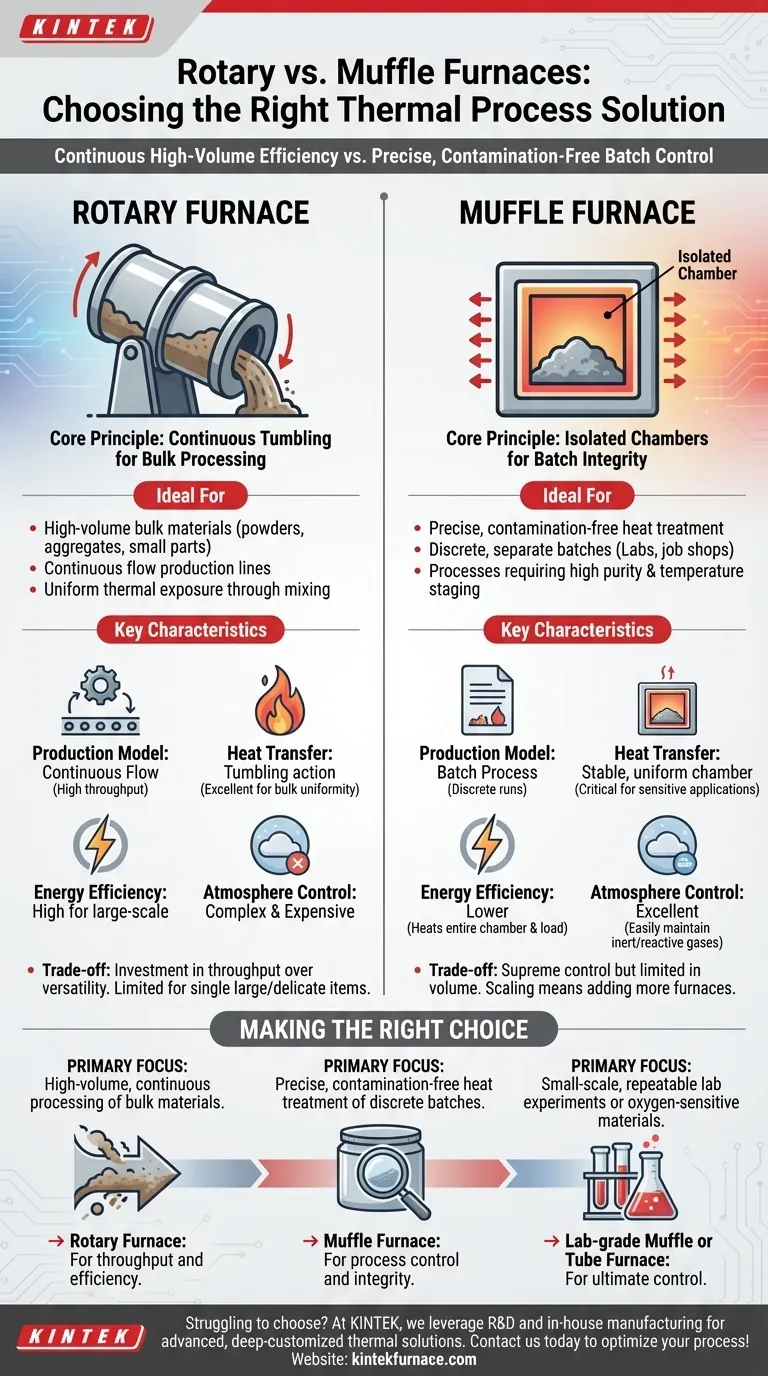

Em sua essência, fornos rotativos e mufla servem a propósitos operacionais fundamentalmente diferentes. Um forno rotativo é projetado para o processamento contínuo e de alto volume de materiais a granel através de tombamento dinâmico, enquanto um forno mufla é construído para o tratamento térmico preciso e livre de contaminação de materiais em um ambiente de lote estático e isolado.

A escolha entre um forno rotativo e um forno mufla não é uma questão de qual é "melhor", mas uma decisão estratégica baseada no seu processo. Você deve escolher entre a eficiência de alto rendimento do processamento contínuo e o controle absoluto e a integridade do processamento em lote.

A Principal Diferença Operacional

Para selecionar a ferramenta certa, você deve primeiro entender como cada forno aplica calor. Seus designs ditam suas aplicações ideais.

Fornos Rotativos: Tombamento Contínuo para Processamento em Massa

Um forno rotativo opera com base em um princípio de movimento constante. O material é alimentado em uma extremidade de um tubo ligeiramente inclinado e giratório que passa por uma câmara aquecida.

Essa ação de tombamento mistura continuamente o material, expondo novas superfícies à fonte de calor. Pense nisso como uma secadora de roupas em escala industrial, garantindo que cada grânulo ou peça receba exposição térmica uniforme. Este design é inerentemente construído para fluxo contínuo.

Fornos Mufla: Câmaras Isoladas para Integridade do Lote

Um forno mufla funciona com base em um princípio de isolamento. O material é colocado dentro de uma câmara selada (a "mufla"), que é então aquecida por fora.

A chave é que o material nunca entra em contato direto com os elementos de aquecimento ou subprodutos da combustão. Esse design de "caixa dentro de uma caixa" cria um ambiente altamente estável e limpo, tornando-o ideal para processos onde a pureza e o estágio de temperatura preciso são críticos. É inerentemente um processo em lote.

Comparando Métricas Chave de Desempenho

As diferenças operacionais levam a distintas vantagens e desvantagens em várias áreas chave.

Modelo de Produção: Contínuo vs. Lote

Os fornos rotativos são integrados em linhas de produção contínuas. A matéria-prima entra por uma extremidade e o produto processado sai pela outra, permitindo alto rendimento sem interrupção.

Os fornos mufla lidam com lotes discretos e separados. Isso é perfeito para oficinas, laboratórios ou ciclos de produção onde cada lote pode ter requisitos únicos ou exigir controle de qualidade cuidadoso antes que o próximo comece.

Transferência de Calor e Uniformidade

A ação de tombamento em um forno rotativo proporciona excelente uniformidade de calor para materiais a granel como pós, agregados e peças pequenas.

Os fornos mufla fornecem temperaturas extremamente estáveis e uniformes dentro de sua câmara fechada, o que é crítico para aplicações científicas sensíveis. No entanto, alcançar uniformidade para uma carga estática grande pode ser desafiador sem o design adequado do forno e circulação de ar.

Eficiência Energética e Velocidade

Devido à sua natureza contínua e aquecimento direto do tubo rotativo, os fornos rotativos são geralmente mais eficientes em termos de energia para produção em larga escala.

Os fornos mufla podem ser mais lentos para aquecer, pois é necessário aquecer toda a câmara da mufla, além da carga de trabalho. Isso os torna menos eficientes para trabalhos rápidos e de alto volume, mas é uma compensação necessária para o controle do processo.

Controle da Atmosfera do Processo

Os fornos mufla se destacam no controle da atmosfera. Como a câmara é selada e estática, é relativamente simples criar e manter uma atmosfera de gás inerte ou reativo, o que é crucial para prevenir a oxidação ou permitir reações químicas específicas.

Embora possível, alcançar uma vedação perfeita e uma atmosfera controlada em um forno rotativo é mais complexo mecanicamente e caro devido às vedações rotativas em cada extremidade do tubo.

Compreendendo as Compensações

Nenhum dos fornos é uma solução universalmente superior. Sua escolha envolve aceitar um conjunto de compromissos.

O Compromisso de um Forno Rotativo

Um forno rotativo é um compromisso com um tipo específico de processo de alto volume. É excepcionalmente eficiente para seu uso pretendido — processar sólidos a granel — mas carece da flexibilidade para lidar com um único componente grande ou um tratamento térmico delicado e único. É um investimento em rendimento em vez de versatilidade.

A Limitação de um Forno Mufla

Um forno mufla oferece controle supremo, mas é inerentemente limitado em volume. Aumentar a produção significa adicionar mais fornos, não simplesmente aumentar a taxa de fluxo de um. Sua força na precisão se torna um gargalo para qualquer processo que exija uma saída contínua e de alto volume.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser guiada pelo objetivo principal do seu processo térmico.

- Se o seu foco principal é o processamento contínuo e de alto volume de materiais a granel (como minerais, pós ou peças pequenas): Um forno rotativo é a escolha óbvia pela sua produtividade e eficiência.

- Se o seu foco principal é o tratamento térmico preciso e livre de contaminação de lotes discretos: Um forno mufla oferece o controle e a integridade do processo de que você precisa.

- Se o seu foco principal são experimentos de laboratório em pequena escala e altamente repetíveis ou o processamento de materiais sensíveis ao oxigênio: Um forno mufla de grau laboratorial ou um forno tubular especializado oferece o controle máximo.

Compreender a diferença fundamental entre o tombamento contínuo e o aquecimento de lote isolado permite que você selecione o forno que serve como um verdadeiro ativo para sua operação.

Tabela Resumo:

| Característica | Forno Rotativo | Forno Mufla |

|---|---|---|

| Modelo de Produção | Fluxo contínuo | Processo em lote |

| Transferência de Calor | Ação de tombamento para uniformidade em massa | Câmara estável e isolada para precisão |

| Eficiência Energética | Alta para grande escala | Menor, adequada para ambientes controlados |

| Controle de Atmosfera | Vedações complexas e caras | Excelente para gases inertes/reativos |

| Uso Ideal | Materiais a granel de alto volume | Aplicações sensíveis e sem contaminação |

Com dificuldade para escolher o forno certo para suas necessidades de laboratório ou produção? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de alta temperatura adaptadas aos seus requisitos exclusivos. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Se você precisa de eficiência de alto rendimento ou controle absoluto de lote, podemos ajudar a otimizar seus processos térmicos. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar suas operações e fornecer resultados precisos!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores