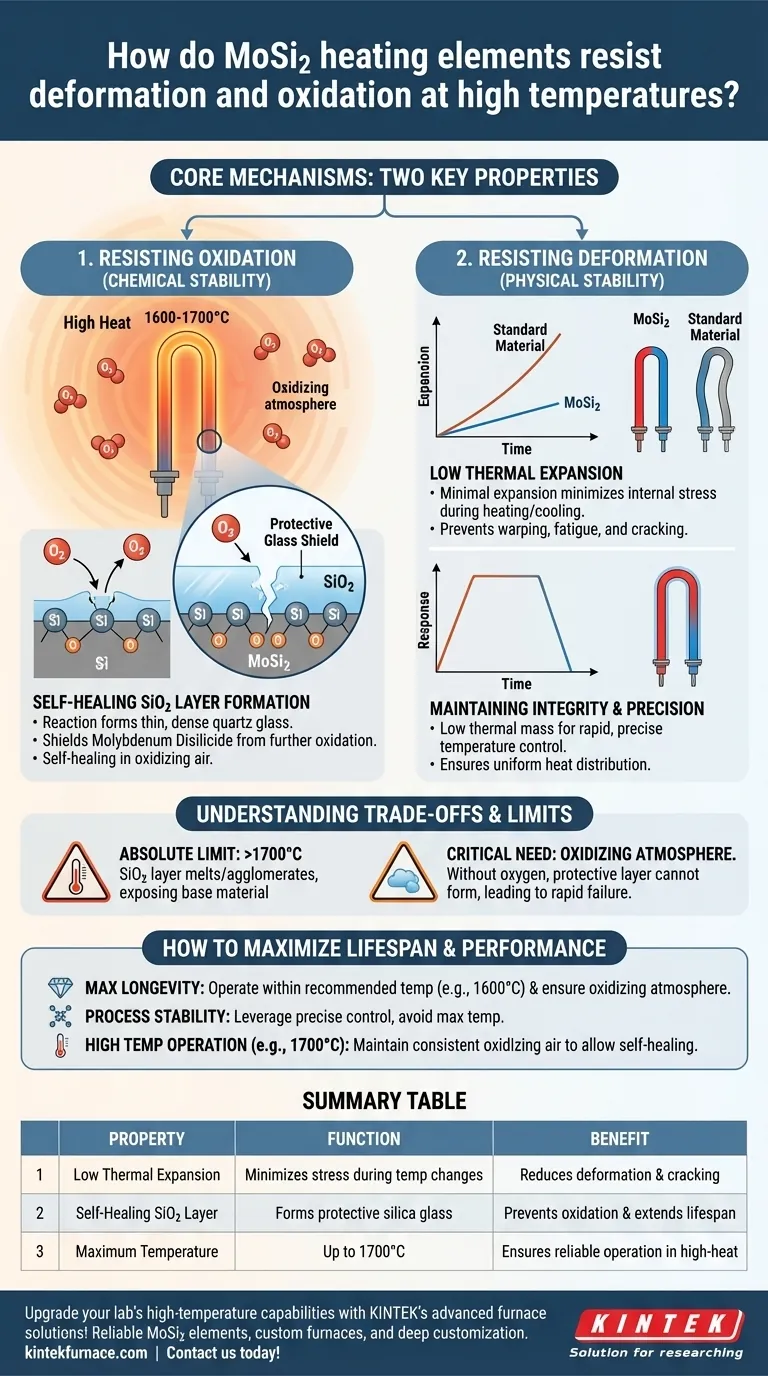

Em sua essência, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) resistem à falha em altas temperaturas através de uma combinação de duas propriedades-chave. Seu baixo coeficiente de expansão térmica minimiza o estresse físico e a deformação durante as mudanças de temperatura, enquanto a formação de uma camada protetora vítrea auto-regeneradora em sua superfície os impede quimicamente de queimar em atmosferas oxidantes.

A característica definidora do MoSi2 não é apenas sua resistência ao calor, mas sua capacidade de criar sua própria proteção. Em altas temperaturas, o elemento passa por uma reação química com o oxigênio para formar uma fina e durável camada de vidro de sílica (SiO2), que o protege de oxidação posterior.

O Mecanismo Central: Resistência à Oxidação com Auto-Cura

A propriedade mais crítica de um elemento MoSi2 é sua capacidade de se proteger no próprio ambiente onde opera. Este processo é dinâmico e é o que confere ao material sua vida útil excepcional em temperaturas extremas.

A Formação da Camada de SiO2

Quando um elemento MoSi2 é aquecido em uma atmosfera contendo oxigênio, o silício (Si) na superfície reage com o oxigênio. Esta reação forma uma camada protetora fina, não porosa e densa de vidro de quartzo, também conhecido como sílica (SiO2).

Este processo não é um evento único. A camada é auto-formadora e se regenerará se danificada, desde que o elemento continue a operar em um ambiente oxidante.

Como Esta Camada Protege o Elemento

A camada de SiO2 atua como uma barreira física. Ela sela eficazmente o material subjacente de Dissiliceto de Molibdênio da atmosfera circundante, impedindo que o oxigênio o alcance e cause oxidação destrutiva adicional.

Esta "pele" protetora é o que permite que o elemento opere por milhares de horas em temperaturas que destruiriam rapidamente muitos outros metais.

Resistência à Deformação Física

Além da estabilidade química, os elementos MoSi2 são projetados para resistir aos estresses físicos do trabalho em altas temperaturas.

O Papel da Baixa Expansão Térmica

O MoSi2 possui um coeficiente de expansão térmica muito pequeno. Isso significa que, ao aquecer da temperatura ambiente para sua temperatura operacional de 1600-1700°C, ele se expande muito pouco.

Esta propriedade é crucial porque minimiza o estresse interno. Materiais que se expandem e contraem significativamente são propensos a empenamento, fadiga e rachaduras ao longo de ciclos repetidos de aquecimento e resfriamento. A estabilidade do MoSi2 evita isso.

Manutenção da Integridade Estrutural e Precisão

A baixa expansão térmica garante que o elemento mantenha sua forma e posição dentro de um forno. Isso é vital para uma distribuição uniforme do calor e um controle de temperatura confiável.

Além disso, a baixa massa térmica desses elementos permite aquecimento e resfriamento rápidos com risco mínimo de choque térmico, possibilitando um controle preciso da temperatura com menos excesso e falta.

Compreendendo as Compensações e Limites Operacionais

Embora incrivelmente robustos, os elementos MoSi2 não são invencíveis. Seu mecanismo de proteção possui requisitos e limitações específicos que você deve entender para uma operação bem-sucedida.

O Limite Absoluto de Temperatura

A camada protetora de SiO2 é uma forma de vidro e possui um ponto de fusão. Acima de 1700°C (3092°F), esta camada começa a amolecer, derreter e aglomerar-se em gotículas devido à tensão superficial.

Quando isso acontece, a camada perde sua qualidade protetora contínua, expondo o material base à oxidação. Isso define o limite operacional superior para esses elementos, como visto em modelos como o BR1800, que tem uma temperatura máxima de trabalho de 1700°C.

A Necessidade Crítica de uma Atmosfera Oxidante

O mecanismo de auto-cura é totalmente dependente da presença de oxigênio. Usar elementos MoSi2 em uma atmosfera redutora, inerte ou a vácuo em altas temperaturas é altamente prejudicial.

Sem oxigênio, a camada protetora de SiO2 não pode se formar ou se regenerar. Qualquer camada existente pode ser removida, levando à rápida degradação e falha do elemento.

Como Maximizar a Vida Útil e o Desempenho do Elemento

Sua estratégia operacional deve ser baseada em uma compreensão clara das propriedades do material.

- Se seu foco principal é a longevidade máxima: Opere os elementos dentro da temperatura de trabalho recomendada (por exemplo, 1600°C para um modelo BR1700) e sempre garanta a presença de uma atmosfera oxidante durante as operações em alta temperatura.

- Se seu foco principal é a estabilidade do processo: Aproveite a baixa massa térmica e expansão para um controle preciso da temperatura, mas evite forçar os elementos à sua temperatura máxima absoluta para manter uma margem de segurança.

- Se você deve operar perto da temperatura máxima (por exemplo, 1700°C): Esteja ciente de que você está perto do ponto de fusão do SiO2. Uma atmosfera oxidante consistente é inegociável para permitir uma rápida auto-cura se a camada protetora for comprometida.

Ao entender que a força do MoSi2 reside em seu escudo dinâmico e auto-regenerador, você pode criar as condições ideais para um desempenho duradouro e confiável.

Tabela Resumo:

| Propriedade | Função | Benefício |

|---|---|---|

| Baixa Expansão Térmica | Minimiza o estresse durante as mudanças de temperatura | Reduz a deformação e rachaduras |

| Camada de SiO2 Auto-Regeneradora | Forma vidro de sílica protetor em atmosferas oxidantes | Previne a oxidação e prolonga a vida útil |

| Temperatura Máxima | Até 1700°C | Garante operação confiável em ambientes de alto calor |

Atualize as capacidades de alta temperatura do seu laboratório com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento MoSi2 confiáveis e fornos de alta temperatura personalizados, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aprimorar o desempenho e a longevidade em seus processos de alta temperatura!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil