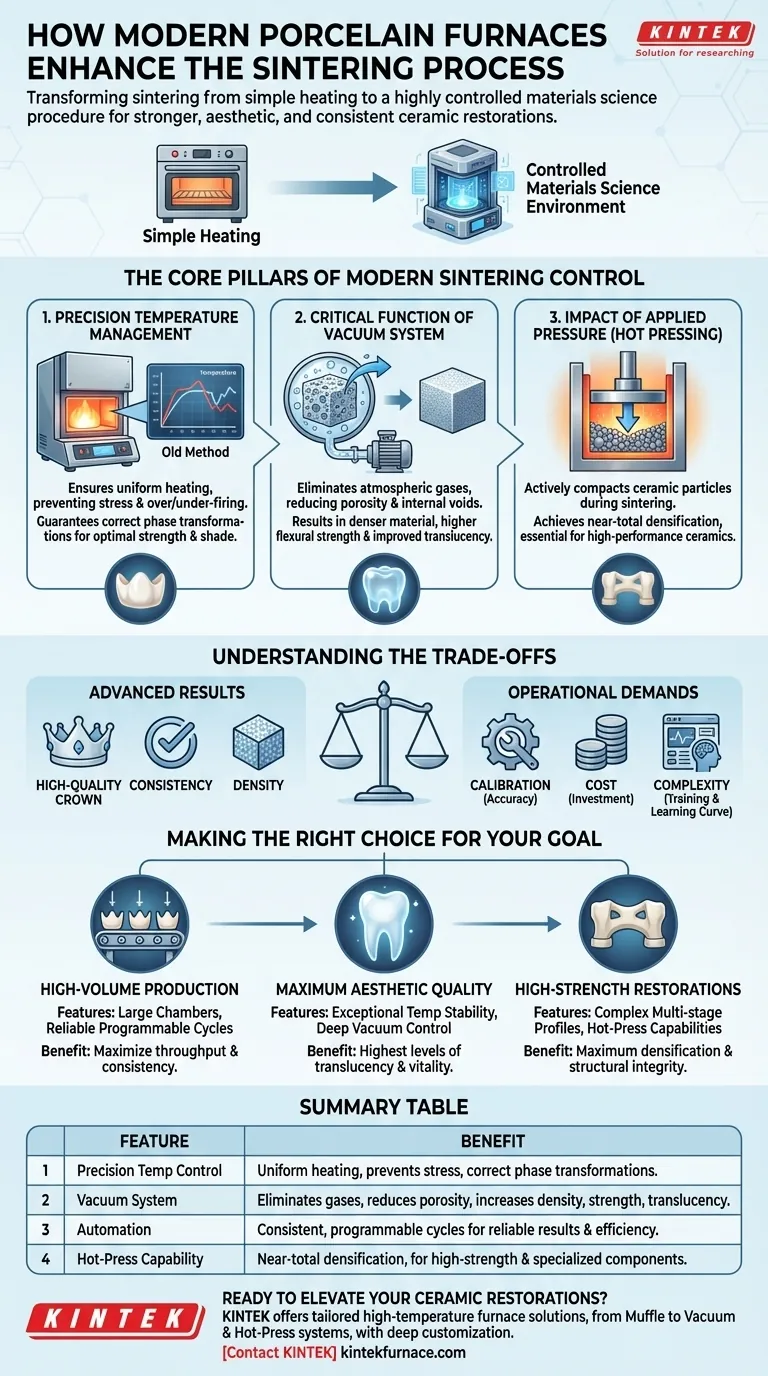

Os fornos de porcelana modernos revolucionaram o processo de sinterização através de tecnologias avançadas que optimizam o controlo da temperatura, os ambientes de vácuo e a eficiência energética.Estas melhorias conduzem a restaurações cerâmicas superiores com melhor integridade estrutural, consistência estética e propriedades do material.As principais inovações incluem sistemas de vácuo que eliminam as bolhas de ar, mecanismos de aquecimento uniformes para resultados consistentes e gestão inteligente da energia para um funcionamento sustentável.O controlo preciso dos parâmetros de sinterização assegura uma contração previsível e uma densificação óptima de materiais como a zircónia, satisfazendo os requisitos exigentes das restaurações dentárias modernas.

Pontos-chave explicados:

-

Tecnologia de vácuo em Fornos de porcelana

- Cria um ambiente livre de oxigénio que permite temperaturas máximas mais elevadas (frequentemente superiores a 1500°C)

- Elimina as bolhas de ar que poderiam comprometer a densidade e a translucidez da cerâmica

- Evita a oxidação dos materiais durante as fases críticas de sinterização

- Permite o estudo exato do comportamento do material em condições controladas

-

Avanços na uniformidade da temperatura

- Os sistemas de aquecimento multi-zona mantêm uma consistência de ±5°C em toda a câmara

- Elimina os gradientes de cor nas restaurações através de uma distribuição uniforme do calor

- Promove a cristalização homogénea para propriedades mecânicas uniformes

- Reduz as tensões internas que poderiam levar a microfracturas

-

Sistemas de eficiência energética

- O isolamento em fibra cerâmica reduz a perda de calor até 40% em comparação com os materiais tradicionais

- Os elementos de aquecimento de carboneto de silício proporcionam uma resposta térmica rápida com um desperdício mínimo de energia

- Os algoritmos de potência adaptáveis reduzem automaticamente o consumo de energia depois de atingirem as temperaturas-alvo

- Os modos ecológicos mantêm a estabilidade térmica durante ciclos de sinterização prolongados

-

Controlo do processo para otimização do material

- Os perfis de aquecimento programáveis têm em conta factores de retração específicos do material (normalmente 20-25% para a zircónia)

- Os protocolos de sinterização em várias fases asseguram uma densificação correta sem distorção

- A monitorização em tempo real ajusta os parâmetros para resultados consistentes de lote para lote

- Funções de memória armazenam programas ideais para diferentes tipos de restauração

-

Benefícios ambientais e operacionais

- Os sistemas avançados de filtragem capturam as emissões de partículas

- Os sistemas de recuperação de energia redireccionam o calor residual

- Os designs compactos reduzem a área ocupada pelo laboratório sem sacrificar a capacidade

- Os alertas de manutenção automatizados prolongam a vida útil do equipamento

Estas sinergias tecnológicas permitem aos técnicos de prótese dentária produzir restaurações com um ajuste preciso, maior durabilidade e estética natural - tudo isto enquanto reduzem os custos de energia e o impacto ambiental.A integração de sensores inteligentes e lógica programável transformou a sinterização de uma arte numa ciência repetível.

Tabela de resumo:

| Caraterística | Vantagem |

|---|---|

| Tecnologia de vácuo | Elimina as bolhas de ar, evita a oxidação e permite temperaturas mais elevadas |

| Aquecimento uniforme | Garante a consistência da cor e das propriedades mecânicas (precisão de ±5°C) |

| Eficiência energética | Reduz a perda de calor em 40%, algoritmos de energia adaptáveis para sustentabilidade |

| Controlo do processo | Perfis programáveis para uma contração precisa (20-25% para zircónio) |

| Benefícios ambientais | Filtragem avançada, design compacto e manutenção automatizada |

Actualize o seu laboratório dentário com os avançados fornos de porcelana da KINTEK!As nossas soluções de ponta - com sistemas de vácuo, aquecimento multi-zona e gestão inteligente de energia - proporcionam sinterização precisa e eficiente para restaurações sem falhas.Tirando partido da a I&D interna e a personalização profunda adaptamos os fornos ao seu fluxo de trabalho exclusivo. Contacte-nos hoje para saber como as nossas soluções de alta temperatura podem melhorar as suas restaurações de cerâmica!

Produtos que poderá estar à procura:

Janelas de observação de vácuo de alta precisão para monitorização da sinterização Passagens de vácuo fiáveis para ligações de energia críticas Válvulas de vácuo em aço inoxidável duráveis para controlo do sistema Janelas de observação de flanges KF para acompanhamento do processo em tempo real Sistemas MPCVD avançados para materiais de restauração com revestimento de diamante

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas