No aquecimento industrial, eficiência é sinônimo de lucratividade. Os fornos horizontais contribuem para uma economia de custos significativa principalmente ao processar grandes volumes de material com eficiência excepcional. Seu design é inerentemente adequado para ambientes de produção de alto rendimento, o que reduz diretamente os custos de energia, mão de obra e operacionais associados a cada unidade produzida.

A real economia de custos de um forno horizontal vai além de sua grande capacidade. É resultado de uma combinação poderosa: alto rendimento que reduz os custos por unidade, uniformidade térmica precisa que minimiza o desperdício de produto e versatilidade operacional que maximiza o retorno sobre seu investimento de capital.

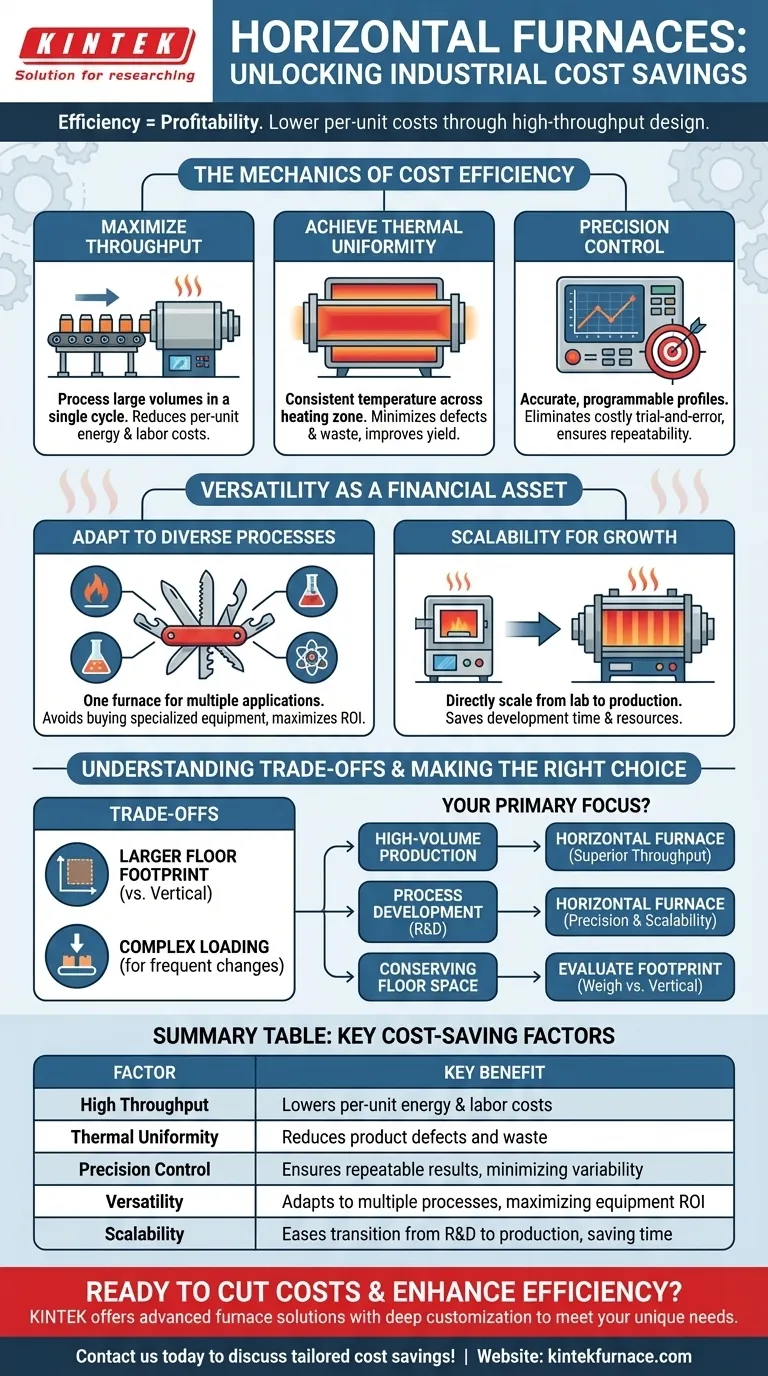

A Mecânica da Eficiência de Custos

Para entender os benefícios financeiros, devemos observar os princípios operacionais centrais de um forno horizontal, que é um tipo comum de forno tubular. O próprio design impulsiona várias eficiências principais.

Maximizando o Rendimento com Processamento em Lote

Fornos horizontais são projetados para lidar com grandes quantidades de material em um único ciclo ou em fluxo contínuo. Esta é uma vantagem fundamental para a produção em massa.

Ao processar mais material de uma vez, você reduz significativamente o custo por item. Isso inclui menor consumo de energia por unidade e requisitos de mão de obra reduzidos para os ciclos de carregamento e descarregamento.

Atingindo a Uniformidade Térmica

Uma característica chave dos fornos tubulares modernos é a sua capacidade de manter uma temperatura altamente uniforme em toda a zona de aquecimento. Essa consistência é crucial para o desempenho financeiro.

Quando cada parte do seu trabalho experimenta a mesma temperatura, você reduz drasticamente a taxa de defeitos e produtos rejeitados. Menos desperdício se traduz diretamente em economia de custos ao melhorar o rendimento geral do seu processo.

Controle de Precisão para Resultados Repetíveis

Esses fornos oferecem controle de temperatura preciso e programável. Isso permite o desenvolvimento de perfis térmicos altamente específicos e repetíveis para processos como processamento de gás, conversão de biomassa ou testes de materiais.

Esse nível de precisão minimiza a variabilidade do processo e elimina execuções de tentativa e erro dispendiosas. Uma vez que um processo é aperfeiçoado, ele pode ser executado identicamente repetidas vezes, garantindo resultados previsíveis e custos operacionais estáveis.

Versatilidade como um Ativo Financeiro

Um único equipamento que pode realizar múltiplas funções é uma poderosa alavanca financeira. A adaptabilidade dos fornos horizontais é um de seus atributos de economia de custos mais negligenciados.

Adaptando-se a Diversos Processos

A configuração versátil dos fornos tubulares horizontais significa que eles podem ser adaptados para uma ampla gama de aplicações, desde pirólise de hidrogênio até síntese de materiais avançados.

Essa adaptabilidade pode evitar a necessidade de comprar vários fornos especializados. Um único forno horizontal bem escolhido pode atender a várias necessidades de P&D e produção, maximizando seu tempo de atividade e valor geral.

Escalabilidade para o Crescimento Futuro

Processos desenvolvidos em um forno horizontal pequeno, de escala laboratorial, muitas vezes podem ser diretamente ampliados para modelos de maior porte de produção.

Essa escalabilidade "igual por igual" economiza imenso tempo e recursos no desenvolvimento de processos. Reduz o risco e o custo associados à transição de um conceito laboratorial para a fabricação em escala total.

Entendendo as Compensações

Embora altamente eficazes, os fornos horizontais não são a solução universal. Reconhecer suas limitações é fundamental para fazer um investimento sólido.

Considerações de Espaço e Área de Implantação

Por sua natureza, os fornos horizontais exigem uma área de implantação maior no chão do que seus equivalentes verticais. Em instalações onde o espaço é limitado, o custo dessa área de implantação deve ser considerado na equação financeira geral.

Carregamento e Ergonomia

Carregar e descarregar um tubo horizontal longo pode ser, às vezes, mais complexo do que simplesmente despejar material em um forno vertical de carregamento superior. Isso pode ser um fator para processos que exigem mudanças de lote frequentes e menores.

Dinâmica de Convecção Natural

Em processos que dependem fortemente da convecção natural (a ascensão natural do ar ou gás quente), um forno vertical pode, às vezes, oferecer uma dinâmica térmica mais intuitiva. No entanto, a maioria dos fornos horizontais modernos mitiga isso com elementos de aquecimento avançados e fluxo de gás forçado para garantir a uniformidade.

Fazendo a Escolha Certa para Seu Processo

Seu objetivo específico determinará se um forno horizontal é a escolha mais econômica para sua operação.

- Se seu foco principal é produção de alto volume: O rendimento superior de um forno horizontal o torna o caminho mais direto para reduzir seus custos de fabricação por unidade.

- Se seu foco principal é desenvolvimento de processos e P&D: O controle preciso e a escalabilidade de um forno tubular horizontal o tornam uma plataforma ideal para validar processos antes de se comprometer com maiores despesas de capital.

- Se seu foco principal é conservar espaço no chão da instalação: Você deve pesar cuidadosamente os benefícios de rendimento de um forno horizontal em relação à sua área de implantação física maior em comparação com uma alternativa vertical.

Ao avaliar esses princípios, você pode selecionar com confiança uma configuração de forno que se alinhe tanto com seus requisitos técnicos quanto com seus objetivos financeiros.

Tabela de Resumo:

| Fator de Economia de Custo | Benefício Principal |

|---|---|

| Alto Rendimento | Reduz custos de energia e mão de obra por unidade |

| Uniformidade Térmica | Reduz defeitos de produto e desperdício |

| Controle de Precisão | Garante resultados repetíveis, minimizando a variabilidade |

| Versatilidade | Adapta-se a múltiplos processos, maximizando o ROI do equipamento |

| Escalabilidade | Facilita a transição de P&D para produção, economizando tempo e recursos |

Pronto para cortar custos e aumentar a eficiência em seu laboratório ou linha de produção? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão aos requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos fornos horizontais podem oferecer economia de custos personalizada para suas necessidades específicas!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é o propósito do sistema de circulação de gás em um forno tubular? Controlar as Atmosferas Químicas para Processamento de Alta Temperatura de Precisão

- Quais são as vantagens dos fornos tubulares para certas aplicações? Obtenha controle preciso de atmosfera e temperatura

- Que fatores devem ser considerados ao selecionar entre um forno tubular e um forno mufla? Otimize o processamento térmico do seu laboratório

- Qual o papel de um forno de sinterização tubular na calcinação de Fosfato de Ferro e Lítio? Otimizando o Desempenho do LFP

- Qual o papel de um forno tubular na preparação de biochar? Domine a Pirólise Precisa de Biochar

- Qual é a função principal de um forno tubular de alta temperatura na preparação de Se@void@BLNC? Master Dual Synthesis

- Qual é o papel dos sensores integrados de CO2 em um forno tubular? Melhorar a análise e a precisão das emissões de combustão

- Qual é o propósito de usar um forno tubular de grau industrial para o tratamento térmico de precursores de hidróxido de cobre?