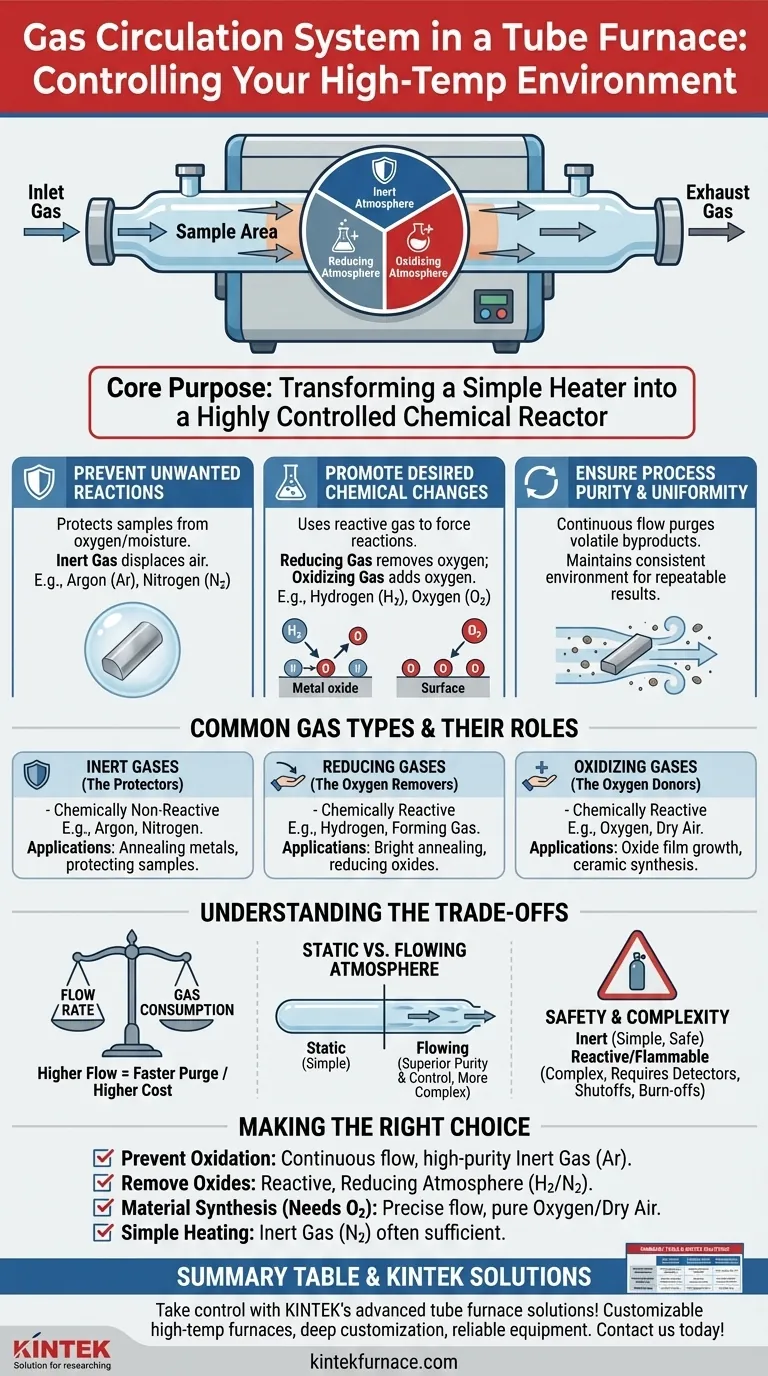

Em sua essência, um sistema de circulação de gás em um forno tubular serve a um propósito crítico: criar e controlar com precisão a atmosfera química ao redor do seu material durante o processamento em alta temperatura. Este sistema substitui o ar ambiente dentro do tubo do forno por um gás ou mistura gasosa específica, permitindo que você dite as reações que ocorrem ou, mais importante, evite aquelas que você não deseja.

O valor fundamental de um sistema de circulação de gás é transformar o forno de um simples aquecedor em um reator químico altamente controlado. Ele lhe dá o poder de proteger um material do ar, alterar ativamente sua composição química ou garantir um ambiente puro para resultados previsíveis.

A Função Central: Por Que a Atmosfera Importa

Controlar a atmosfera não é um recurso opcional para muitos processos de materiais avançados; é um requisito fundamental. O ar, composto principalmente de nitrogênio, oxigênio e vapor d'água, é altamente reativo em altas temperaturas e alterará de forma imprevisível a maioria dos materiais.

Prevenindo Reações Indesejadas

Para muitas aplicações, o objetivo principal é proteger a amostra do oxigênio e da umidade do ar. Isso é conhecido como criar uma atmosfera inerte.

Em altas temperaturas, o oxigênio oxidará facilmente a maioria dos metais e muitos outros materiais, alterando fundamentalmente suas propriedades. Um gás inerte desloca o oxigênio, atuando como um escudo químico protetor.

Promovendo Alterações Químicas Desejadas

Inversamente, às vezes o objetivo é usar um gás específico para forçar uma reação química. Isso é conhecido como criar uma atmosfera reativa.

Por exemplo, a introdução de um gás redutor pode remover átomos de oxigênio de um óxido metálico, purificando-o de volta à sua forma metálica. A introdução de um gás oxidante pode ser necessária para crescer intencionalmente uma camada de óxido específica em uma pastilha de semicondutor.

Garantindo Pureza e Uniformidade do Processo

Um fluxo contínuo e suave de gás faz mais do que apenas estabelecer a atmosfera; ele a mantém. Este fluxo elimina quaisquer subprodutos voláteis liberados pela amostra durante o aquecimento, impedindo que se redepositem ou interfiram no processo.

Isso garante que toda a amostra seja exposta ao mesmo ambiente gasoso e consistente durante todo o processo, levando a resultados mais uniformes e repetíveis.

Tipos Comuns de Gás e Seus Papéis

A escolha do gás depende inteiramente do resultado desejado. Os gases são tipicamente agrupados em três categorias.

Gases Inertes (Os Protetores)

Estes gases são quimicamente não reativos. Seu único propósito é deslocar o ar e prevenir a oxidação ou outras reações indesejadas.

Os mais comuns são o Argônio (Ar) e o Nitrogênio (N₂). O Argônio é mais pesado e fornece uma camada mais estável, enquanto o Nitrogênio é frequentemente mais econômico.

Gases Redutores (Os Removedores de Oxigênio)

Estes gases são quimicamente reativos e trabalham para remover o oxigênio dos materiais. Isso é essencial para processos como a recozimento brilhante de metais, onde é necessária uma superfície perfeitamente limpa e livre de óxido.

O mais comum é o Hidrogênio (H₂), frequentemente usado em uma mistura diluída mais segura com Nitrogênio conhecida como gás de formação.

Gases Oxidantes (Os Doadores de Oxigênio)

Estes gases são usados quando o objetivo é formar intencionalmente um óxido. Isso é comum na síntese de cerâmicas ou para criar camadas dielétricas específicas em componentes eletrônicos.

Os mais comuns são o **Oxigênio (O₂)** ou simplesmente **ar seco** purificado.

Compreendendo os Compromissos

Um sistema de circulação de gás é mais do que apenas uma válvula; envolve um equilíbrio de fatores concorrentes.

Taxa de Fluxo vs. Consumo de Gás

Uma taxa de fluxo mais alta purga o tubo de contaminantes de forma mais rápida e eficaz. No entanto, também aumenta o consumo de gás, elevando os custos operacionais.

A taxa de fluxo ideal é apenas o suficiente para manter a pureza desejada sem desperdiçar gás ou criar turbulência térmica excessiva dentro do tubo.

Atmosfera Estática vs. Fluxo Contínuo

Você pode simplesmente encher o tubo com gás e selá-lo (uma atmosfera estática), ou pode ter um fluxo contínuo.

Uma atmosfera em fluxo fornece controle superior sobre a pureza ao remover continuamente contaminantes desgaseificados, mas requer uma configuração mais complexa com portas de entrada e saída, controladores de fluxo e um escape adequado.

Segurança e Complexidade do Sistema

O uso de gases inertes como o Argônio é relativamente simples e seguro. A introdução de gases reativos e inflamáveis como o Hidrogênio, no entanto, aumenta drasticamente a complexidade do sistema.

Um sistema projetado para Hidrogênio requer detectores de vazamento, desligamentos de emergência e um aparelho de "queima" no escape para converter com segurança o hidrogênio não utilizado em água.

Fazendo a Escolha Certa para Seu Processo

Seu objetivo de processo dita sua estratégia de gás. Use estas diretrizes para tomar uma decisão.

- Se seu foco principal é prevenir a oxidação (por exemplo, recozimento de metais): Use um fluxo contínuo e baixo de um gás inerte de alta pureza como o Argônio para criar um escudo protetor.

- Se seu foco principal é remover ativamente óxidos (por exemplo, redução de uma cerâmica): Use uma atmosfera reativa e redutora como uma mistura de Hidrogênio/Nitrogênio (gás de formação).

- Se seu foco principal é a síntese de materiais que requerem oxigênio (por exemplo, crescimento de uma película de óxido): Use um fluxo preciso de Oxigênio puro ou ar limpo e seco para controlar o processo de oxidação.

- Se seu foco principal é simplesmente aquecer um material estável (por exemplo, calcinação): Um gás inerte como o Nitrogênio é frequentemente suficiente para garantir um ambiente limpo e repetível.

Dominar o ambiente gasoso lhe dá controle direto sobre a química e as propriedades finais do seu material.

Tabela Resumo:

| Função | Tipo de Gás | Aplicações Comuns |

|---|---|---|

| Prevenir oxidação | Inerte (Argônio, Nitrogênio) | Recozimento de metais, proteção de amostras |

| Remover oxigênio | Redutor (Hidrogênio, Gás de Formação) | Recozimento brilhante, redução de óxidos |

| Adicionar oxigênio | Oxidante (Oxigênio, Ar Seco) | Crescimento de película de óxido, síntese de cerâmicas |

| Garantir pureza | Atmosfera em fluxo | Processamento uniforme, remoção de voláteis |

Assuma o controle de seus processos de alta temperatura com as soluções avançadas de fornos tubulares da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura personalizáveis, incluindo Fornos Tubulares, Fornos Mufla, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, como circulação de gás para atmosferas inertes, redutoras ou oxidantes. Aprimore seu processamento de materiais com equipamentos confiáveis e eficientes — entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas e impulsionar melhores resultados!

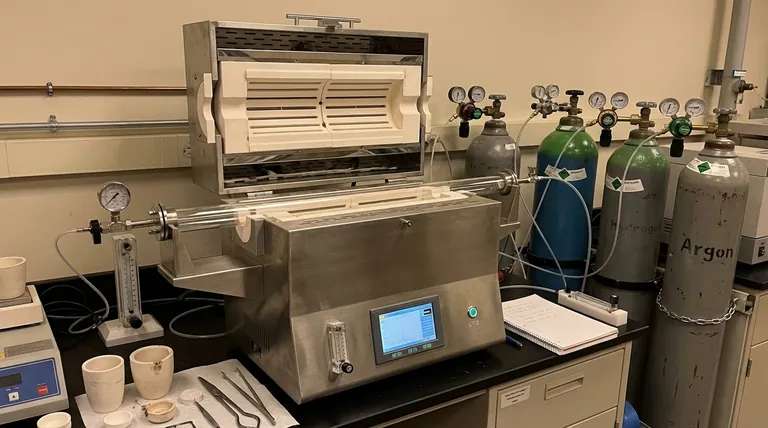

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão