Em essência, os fornos a vácuo contínuos aprimoram a eficiência da produção ao transformar o processamento de metais de um modelo de batelada com início e parada para um fluxo contínuo e ininterrupto. Essa mudança fundamental minimiza o tempo de inatividade entre as cargas, aumenta drasticamente o rendimento e garante um maior grau de consistência do processo, o que é fundamental para ambientes de fabricação em larga escala.

Um forno a vácuo contínuo não é apenas um aquecedor mais rápido; é uma mudança de paradigma na metodologia de produção. Ao eliminar o tempo de inatividade cíclico inerente ao processamento em batelada, ele libera um novo nível de rendimento, controle de qualidade e eficiência energética para operações de alto volume.

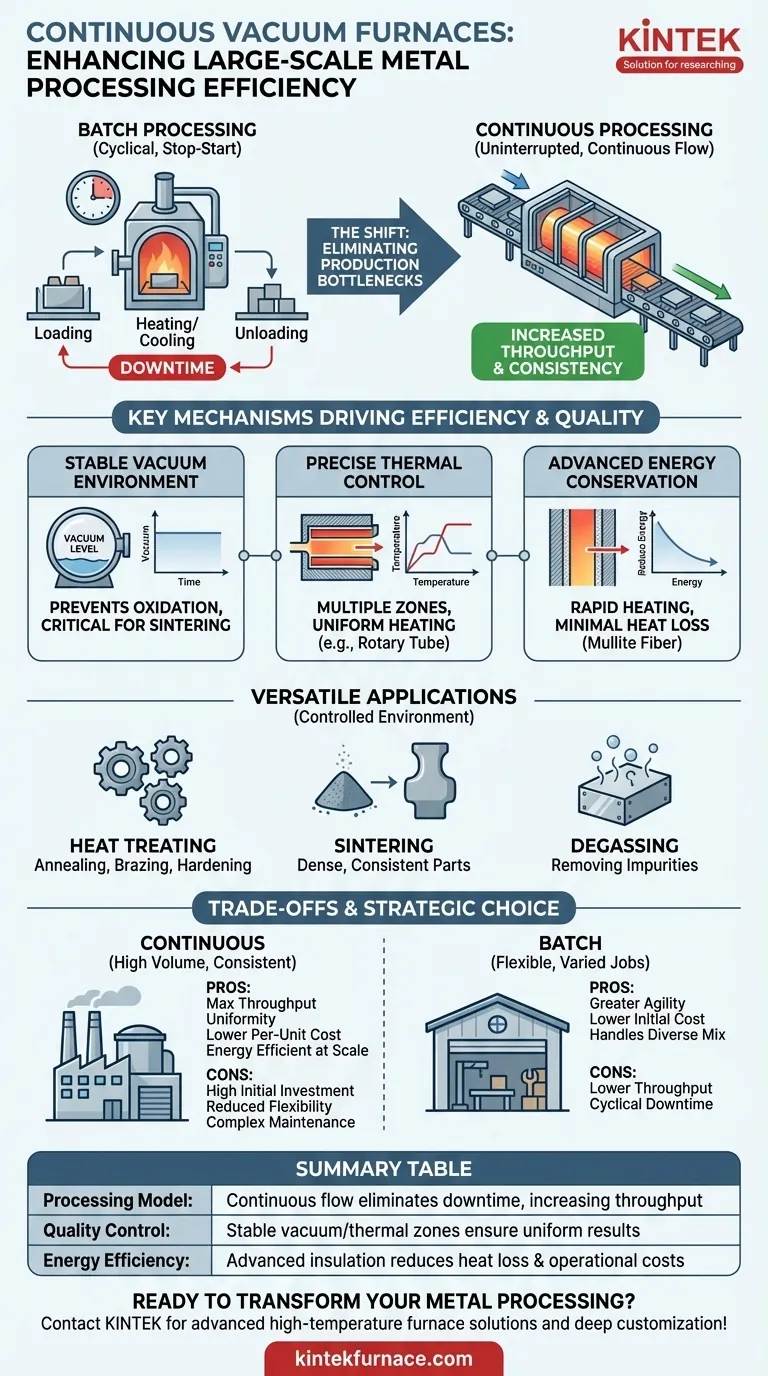

A Mudança do Processamento em Batelada para o Contínuo

O principal ganho de eficiência de um forno a vácuo contínuo vem de sua capacidade de processar materiais sem interrupção. Ao contrário de um forno de batelada tradicional, que precisa ser carregado, aquecido, resfriado e descarregado para cada ciclo, um sistema contínuo move as peças através de várias zonas simultaneamente.

Eliminando Gargalos de Produção

Em um sistema de batelada, o forno inteiro é um único ponto de falha e um gargalo significativo. O tempo gasto no resfriamento, descarregamento e recarregamento é tempo de inatividade não produtivo.

Um forno contínuo elimina isso completamente. Novo material é constantemente alimentado em uma câmara de entrada enquanto o material processado é removido de uma câmara de saída, permitindo que as zonas centrais de aquecimento e processamento operem sem interrupção.

Garantindo a Consistência do Processo

Ao manter perfis de temperatura constantes e níveis de vácuo estáveis em zonas dedicadas, os fornos contínuos oferecem uma excepcional uniformidade do produto. Cada peça é exposta exatamente às mesmas condições pelo mesmo período de tempo.

Esse nível de controle é difícil de replicar em fornos de batelada, onde as condições podem flutuar ligeiramente de uma carga para a próxima, afetando a qualidade final e a consistência das peças.

Mecanismos Chave que Impulsionam a Eficiência e a Qualidade

Vários princípios centrais de design permitem a alta eficiência e a produção de qualidade dos fornos a vácuo contínuos. Esses recursos trabalham em conjunto para criar um ambiente de processamento estável e otimizado.

Mantendo um Ambiente de Vácuo Estável

Um vácuo contínuo é fundamental para prevenir a oxidação e outras reações atmosféricas indesejadas, o que é primordial para o processamento de metais de alta qualidade.

Isso é especialmente significativo para processos como a sinterização a vácuo, onde manter a pureza, densidade e consistência de pós metálicos e materiais de ligas é o objetivo principal.

Controle Térmico Preciso e Aquecimento Uniforme

Fornos modernos utilizam múltiplas zonas térmicas controladas independentemente. Isso permite um perfil preciso de aquecimento, manutenção (soaking) e resfriamento à medida que os materiais se movem pelo forno.

Designs como os fornos de tubo rotativo aprimoram isso ainda mais ao tombárem o material, garantindo que cada superfície seja aquecida uniformemente. Este design de aquecimento indireto possibilita condições de processamento ótimas, impulsionando tanto a qualidade quanto a produtividade.

Conservação Avançada de Energia

A eficiência também é medida no consumo de energia. Esses fornos frequentemente incorporam isolamento de fibra de mulita policristalina de alta qualidade, o que permite aquecimento rápido enquanto minimiza a perda de calor.

Recursos como carcaças de forno de camada dupla e tecnologia avançada de isolamento de ar reduzem ainda mais o uso de energia, diminuindo os custos operacionais por unidade produzida.

A Versatilidade do Processamento a Vácuo Contínuo

Embora o aumento do rendimento seja um benefício chave, o ambiente controlado de um forno a vácuo contínuo o torna adequado para uma ampla gama de processos térmicos sensíveis.

Tratamento Térmico e Endurecimento de Superfície

O ambiente estável e livre de oxigênio é ideal para diversos tratamentos térmicos. Isso inclui recozimento, brasagem, alívio de tensões e revenimento.

Ele também se destaca em processos de endurecimento de superfície como cementação, nitretação e carbonitretação, onde o controle preciso da atmosfera é essencial para alcançar propriedades específicas da superfície.

Sinterização e Desgaseificação

Para a metalurgia do pó, a sinterização a vácuo contínua fornece um ambiente consistente para criar peças finais densas e de alta qualidade.

O vácuo também é altamente eficaz para desgaseificação e homogeneização, removendo gases aprisionados e impurezas dos metais para melhorar sua integridade estrutural.

Entendendo as Compensações (Trade-offs)

Embora altamente eficientes para o seu propósito, os fornos a vácuo contínuos não são uma solução universal. Entender suas limitações é fundamental para tomar uma decisão de investimento sólida.

Alto Investimento Inicial

Sistemas contínuos são máquinas complexas que representam uma despesa de capital significativa em comparação com fornos de batelada menores e mais simples. Seu benefício econômico só é percebido em cenários de produção de alto volume.

Flexibilidade Reduzida para Bateladas Variadas

Esses sistemas são otimizados para longos ciclos de um único produto ou processo. Eles carecem da flexibilidade de um forno de batelada para operações que mudam frequentemente entre diferentes processos, temperaturas ou tipos de peças.

Complexidade de Manutenção e Operação

A natureza interconectada de um sistema contínuo, com suas múltiplas zonas, vedações e mecanismos de manuseio de material, pode introduzir requisitos de manutenção mais complexos do que uma unidade de batelada autônoma.

Fazendo a Escolha Certa para Sua Operação

A escolha entre um sistema contínuo e um de batelada depende inteiramente de seus objetivos de produção e escala operacional.

- Se seu foco principal é produção consistente e de alto volume: Um forno a vácuo contínuo é a escolha superior para maximizar o rendimento, garantir a uniformidade e reduzir os custos por unidade.

- Se seu foco principal é flexibilidade de processo e trabalhos pequenos e variados: Um forno de batelada tradicional oferece maior agilidade e um investimento inicial menor para lidar com uma mistura diversa de produtos.

- Se seu foco principal é eficiência energética em escala: O isolamento avançado e a operação ininterrupta de um forno contínuo proporcionarão economias significativas de energia a longo prazo em um ambiente de produção 24 horas por dia, 7 dias por semana.

Em última análise, a adoção de um forno a vácuo contínuo é uma decisão estratégica para otimizar o fluxo de produção para escala e consistência.

Tabela Resumo:

| Aspecto | Benefício |

|---|---|

| Modelo de Processamento | Fluxo contínuo elimina o tempo de inatividade, aumentando o rendimento |

| Controle de Qualidade | Vácuo estável e zonas térmicas garantem resultados uniformes |

| Eficiência Energética | Isolamento avançado reduz a perda de calor e os custos operacionais |

| Aplicações | Ideal para sinterização, tratamento térmico e desgaseificação em ambientes de alto volume |

Pronto para transformar seu processamento de metais com soluções de alta eficiência? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Muffle, Tubo, Rotativo, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Contate-nos hoje para discutir como nossos fornos a vácuo contínuos podem aumentar sua eficiência de produção e entregar qualidade superior para suas operações em larga escala!

Guia Visual

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual é a importância dos fornos de porcelana na investigação académica e científica?Ferramentas essenciais para a inovação a alta temperatura

- Qual é a função dos tubos de quartzo encapsulados a alto vácuo para Ce2(Fe, Co)17? Garanta Pureza e Estabilidade de Fase

- Qual é a função principal dos tubos selados de quartzo de alta pureza? Domine a Síntese de Ligas Sb-Te com Isolamento de Precisão

- Qual é a função principal de um tubo de quartzo selado a vácuo no crescimento de MnBi2Te4? Garante a Síntese de Cristais de Alta Pureza

- Que papel desempenham os fornos tubulares na produção de semicondutores e baterias? Desvende a Precisão no Processamento de Alta Temperatura