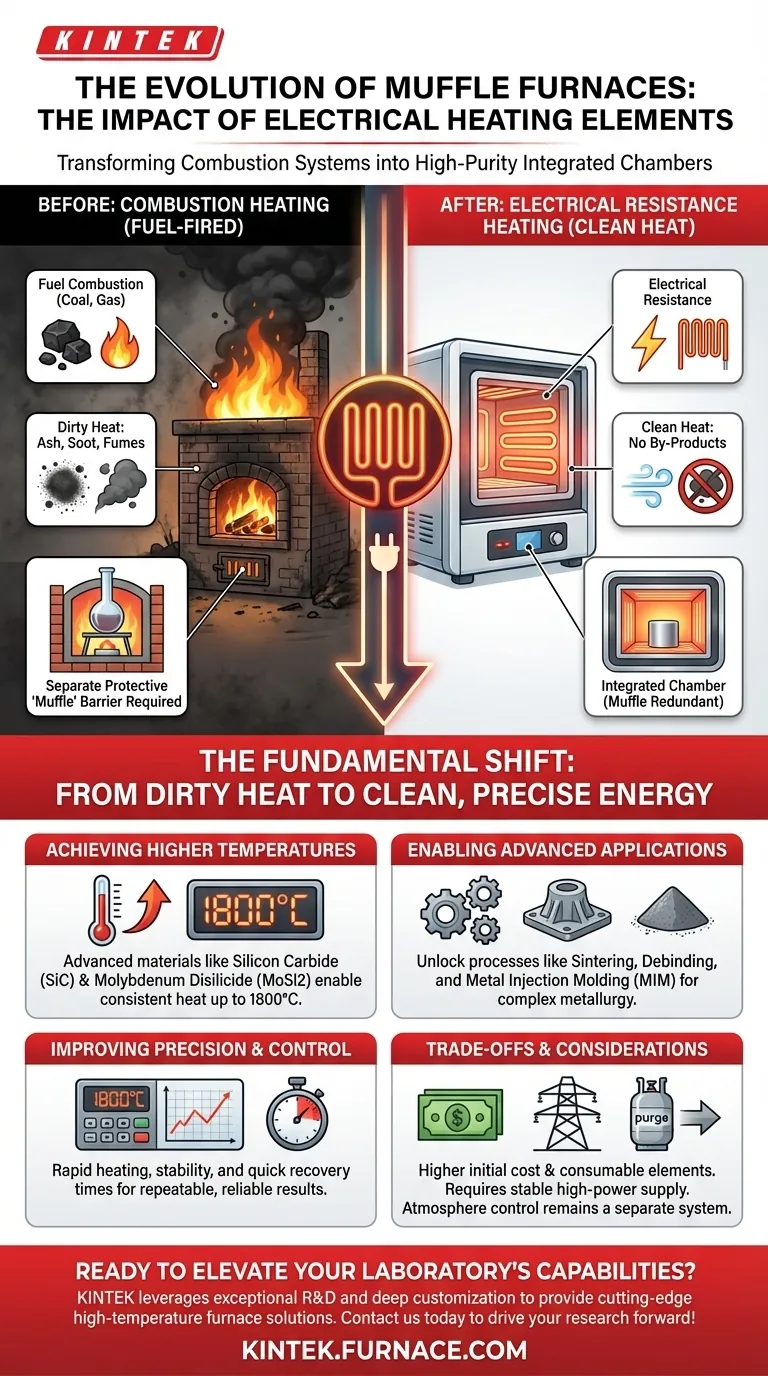

A introdução de elementos de aquecimento elétrico foi a evolução mais importante para os fornos mufla, transformando-os de sistemas separados e multipartes nas câmaras integradas e de alta pureza que usamos hoje. Ao substituir a combustão de combustível por resistência elétrica limpa, esses elementos eliminaram subprodutos como cinzas, fuligem e vapores. Essa mudança fundamental tornou a barreira protetora "mufla" redundante, abrindo caminho para maior desempenho e novas aplicações industriais.

A mudança para o aquecimento elétrico não foi apenas uma mudança na fonte de energia; redefiniu a função central do forno. Tornou a fonte de calor inerentemente limpa, o que eliminou a necessidade de uma mufla protetora separada e desbloqueou as temperaturas mais altas e precisas necessárias para a ciência de materiais moderna.

A Mudança Fundamental: Da Combustão ao Calor Limpo

O forno mufla original era uma solução para um problema: como aquecer um material sem contaminá-lo com os subprodutos de um fogo. A introdução da eletricidade removeu o problema na sua origem.

O Propósito Original da Mufla

Nos fornos tradicionais, o calor era gerado pela queima de combustível como carvão ou gás. Esse processo criava fuligem, cinzas e vapores químicos que contaminariam ou danificariam a peça de trabalho que estava sendo aquecida.

A mufla era um recipiente separado e selado (um retort) colocado dentro do forno maior. Ela agia como uma barreira física, protegendo a carga do calor "sujo" da combustão.

O Impacto dos Elementos Elétricos

Os elementos de aquecimento elétrico funcionam com o princípio de aquecimento por resistência. Quando a corrente flui através de um material como um fio ou haste de alta temperatura, ele gera calor intenso sem qualquer combustão.

Este processo é inerentemente limpo. Não há vapores, nem cinzas e nem fuligem. A energia é entregue diretamente como radiação térmica ou convecção.

Redefinindo a 'Mufla' e a 'Câmara'

Como a fonte de calor era agora limpa, a necessidade de uma barreira protetora separada desapareceu. A própria câmara de aquecimento isolada poderia agora servir como o ambiente limpo para a carga de trabalho.

É por isso que hoje, os termos 'forno mufla' e 'forno de câmara' são funcionalmente intercambiáveis. O nome "mufla" persiste como um termo legado, mas agora se refere a toda a câmara de aquecimento integrada.

Desbloqueando Novas Capacidades com Materiais Avançados

Eliminar a contaminação foi apenas o primeiro passo. Os elementos elétricos também permitiram o uso de materiais avançados que ultrapassaram os limites de desempenho que os fornos poderiam alcançar.

Atingindo Temperaturas Mais Altas e Mais Precisas

Fornos elétricos modernos usam elementos de aquecimento especializados feitos de materiais como carbeto de silício ou dissiliceto de molibdênio.

Esses elementos avançados podem atingir com segurança e consistência temperaturas de trabalho de até 1.800°C (3.272°F). Este é um nível de calor difícil de alcançar e controlar com a combustão tradicional de combustível.

Possibilitando Processos Industriais Sofisticados

A combinação de um ambiente de aquecimento puro e temperaturas ultra-altas desbloqueou novas aplicações, particularmente em metalurgia e fabricação avançada.

Essas capacidades são críticas para processos como sinterização (fusão de material em pó), desligamento (remoção de aglutinantes de peças moldadas) e criação de peças complexas através da moldagem por injeção de metal (MIM).

Melhorando a Eficiência e o Controle

O calor elétrico fornece um controle muito mais preciso do que regular uma chama. Fornos modernos oferecem aquecimento rápido, estabilidade de temperatura e tempos de recuperação rápidos em gabinetes autônomos e energeticamente eficientes. Isso leva a resultados mais repetíveis e confiáveis.

Compreendendo os Sacrifícios

Embora os fornos aquecidos eletricamente representem um grande salto tecnológico, é importante reconhecer o contexto de seu uso.

Custo Inicial e Consumíveis

Fornos elétricos de alto desempenho, especialmente aqueles que usam elementos avançados de dissiliceto de molibdênio, podem ter um custo inicial significativo em comparação com projetos mais simples alimentados por combustível. Os próprios elementos de aquecimento também são consumíveis que eventualmente exigirão substituição dispendiosa.

Dependência da Infraestrutura Elétrica

Esses fornos exigem uma fonte de alimentação elétrica estável e frequentemente de alta potência. Em locais onde a eletricidade é cara ou a rede é pouco confiável, um forno a gás ainda pode ser uma alternativa mais prática para certas aplicações.

O Controle de Atmosfera é uma Preocupação Separada

Embora a fonte de calor seja limpa, o ar dentro da câmara não é inerte. Para processos que exigem uma atmosfera específica (por exemplo, nitrogênio ou argônio para evitar oxidação), um forno elétrico ainda precisa de um sistema independente para purgar o ar e fornecer o gás controlado.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a evolução da combustão para a eletricidade ajuda a esclarecer qual tecnologia é apropriada para uma tarefa específica.

- Se o seu foco principal é a pureza e precisão do processo: Um forno mufla elétrico é a escolha definitiva, pois elimina os contaminantes da combustão na fonte.

- Se você precisa atingir temperaturas muito altas para materiais avançados: Um forno elétrico moderno com elementos especializados de carbeto de silício ou dissiliceto de molibdênio é essencial.

- Se suas principais restrições são o custo inicial e a disponibilidade de serviços públicos: Um forno tradicional alimentado por combustível ainda pode ser viável, mas você deve planejar como gerenciar a contaminação da peça de trabalho.

Em última análise, saber como seu forno gera calor é a chave para dominar suas capacidades e alcançar resultados confiáveis.

Tabela Resumo:

| Aspecto | Antes dos Elementos Elétricos | Após os Elementos Elétricos |

|---|---|---|

| Fonte de Calor | Combustão de combustível (por exemplo, carvão, gás) | Aquecimento por resistência elétrica |

| Contaminação | Alta (fuligem, cinzas, vapores) | Eliminada (calor limpo) |

| Faixa de Temperatura | Limitada, menos precisa | Até 1.800°C, altamente precisa |

| Aplicações | Aquecimento básico, limitado pela contaminação | Sinterização, desgaseificação, MIM, metalurgia avançada |

| Eficiência e Controle | Menor, mais difícil de regular | Alta precisão, aquecimento rápido, estabilidade |

Pronto para elevar as capacidades do seu laboratório com soluções avançadas de fornos de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios produtos de ponta como Fornos Mufla, Tubo, Rotativo, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções podem impulsionar sua pesquisa e processos industriais!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores