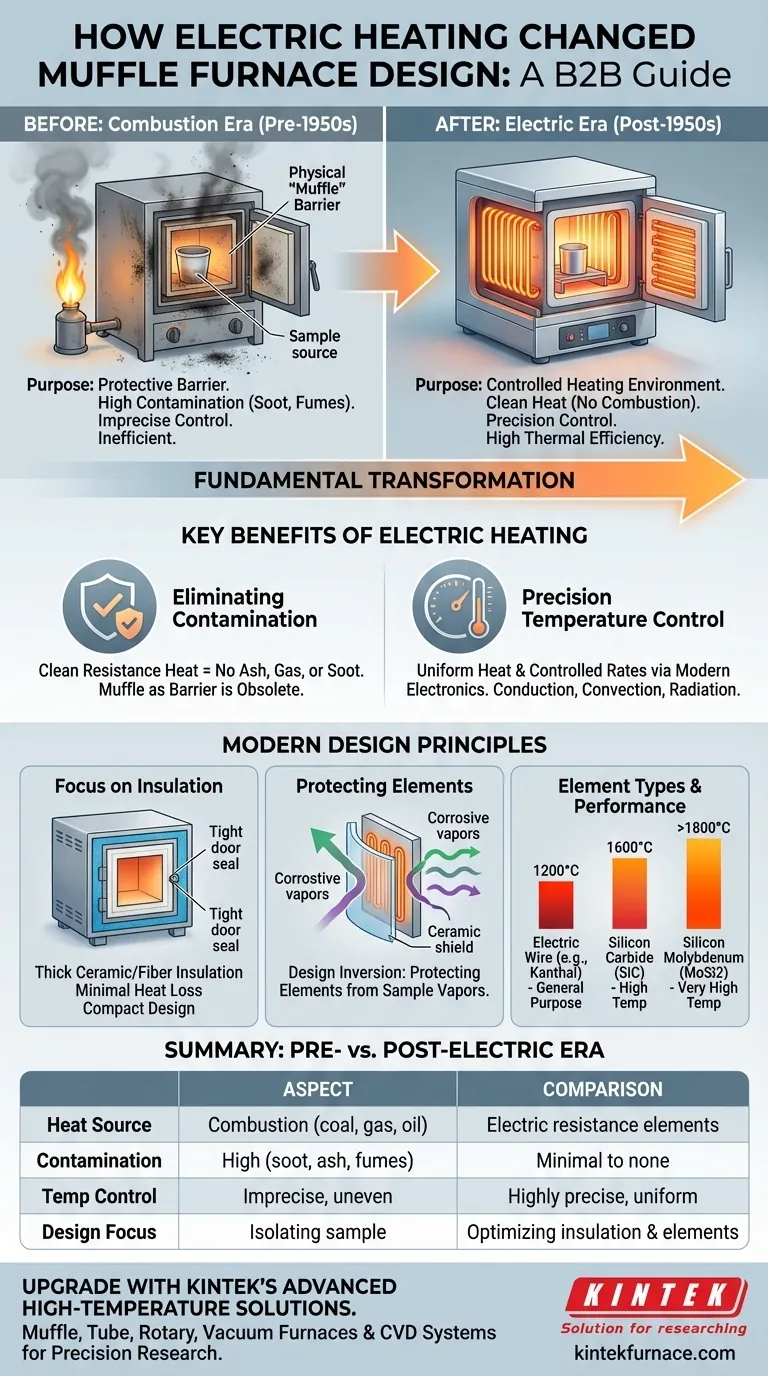

Fundamentalmente, a introdução de elementos de aquecimento elétricos na década de 1950 transformou o forno mufla de uma câmara protetora em um ambiente de aquecimento altamente controlado. Ao eliminar a chama, cinzas e fuligem associadas à combustão baseada em combustível, os elementos elétricos removeram a principal fonte de contaminação. Essa mudança permitiu que o design do forno se concentrasse no controle preciso da temperatura e na eficiência térmica, em vez de simplesmente isolar a amostra de uma fonte de calor suja.

A mudança principal foi uma mudança de propósito: a "mufla" não era mais uma barreira física contra subprodutos da combustão. Em vez disso, toda a câmara do forno evoluiu para otimizar o calor limpo e uniforme fornecido pela resistência elétrica.

O Desafio Original do Design: Combustão e Contaminação

Antes que o aquecimento elétrico se tornasse viável, os fornos mufla eram uma solução inteligente para um problema difícil: como aquecer um material sem deixá-lo tocar a chama e seus contaminantes.

O Papel da "Mufla"

O design original apresentava uma "mufla", que era uma câmara interna ou caixa feita de um material refratário. Esta mufla continha a amostra.

A fonte de calor — geralmente carvão, gás ou óleo queimando — aquecia o exterior da mufla. A mufla então transferia o calor para a amostra interna, protegendo-a do contato direto com as chamas, fuligem e subprodutos químicos da combustão.

Limitações Inerentes da Combustão

Este design, embora funcional, tinha desvantagens significativas. O controle de temperatura era impreciso, e alcançar calor uniforme em toda a mufla era um desafio constante. O processo era frequentemente ineficiente, com grande parte do calor sendo perdida para o ambiente circundante.

A Revolução Elétrica da Década de 1950

O desenvolvimento de elementos de aquecimento elétricos de alta temperatura marcou um ponto de virada, levando quase todos os fabricantes a converterem para a nova tecnologia.

Eliminando os Subprodutos da Combustão

A mudança mais significativa foi a passagem para uma fonte de calor limpa. Os elementos elétricos geram calor por meio de resistência, não produzindo cinzas, gases de combustão ou fuligem.

Isso eliminou instantaneamente a principal razão para ter uma mufla separada e selada. O risco de contaminar a amostra a partir da fonte de calor desapareceu.

Alcançando o Controle Preciso de Temperatura

Os elementos elétricos fornecem um controle de temperatura muito superior através de eletrônicos modernos. O calor pode ser aplicado uniformemente e regulado com alta precisão via condução, convecção e radiação de corpo negro.

Isso permite taxas de aquecimento controladas e temperaturas consistentes e uniformes em toda a câmara, o que é crítico para aplicações sensíveis em ciência dos materiais, química e metalurgia.

A Mufla Torna-se a Câmara

Com a eliminação da combustão, o termo "mufla" tornou-se amplamente sinônimo de "câmara de aquecimento". O foco do design mudou do isolamento para a otimização.

Os fornos mufla de hoje são essencialmente caixas altamente isoladas com elementos de aquecimento elétricos cuidadosamente posicionados, projetados para o máximo desempenho térmico. O nome legado "forno mufla" persiste, mas sua filosofia de design foi completamente redefinida.

Princípios de Design Modernos Impulsionados pelo Calor Elétrico

A mudança para a energia elétrica criou um novo conjunto de considerações de design focadas na eficiência, longevidade dos elementos e desempenho.

Foco no Isolamento e Eficiência

Os fornos mufla modernos usam isolamento cerâmico e de fibra à prova de fogo espesso para manter altas temperaturas com mínima perda de energia. O design compacto e as portas bem vedadas são possíveis porque a fonte de calor é contida e previsível.

Protegendo os Elementos de Aquecimento

O desafio do design inverteu-se. Em vez de proteger a amostra da fonte de calor, os designs modernos frequentemente se concentram em proteger os elementos de aquecimento de vapores e gases liberados pela amostra durante o aquecimento.

Colocar os elementos fora do caminho direto dos fumos corrosivos é uma característica chave do design que estende sua vida útil operacional.

Tipos de Elementos e Desempenho

A escolha do elemento de aquecimento agora define as capacidades do forno. Diferentes materiais são usados para atingir faixas de temperatura e características de aquecimento específicas.

- Fio de Forno Elétrico (por exemplo, Kanthal): Comum para aplicações de uso geral até cerca de 1200°C.

- Hastas de Carbeto de Silício (SiC): Usadas para temperaturas mais altas, tipicamente até 1600°C.

- Hastas de Silício Molibdênio (MoSi2): Empregadas para aplicações de altíssima temperatura, muitas vezes excedendo 1800°C.

Compreendendo as Trocas e Considerações

Embora superiores, os fornos mufla elétricos não estão isentos de seu próprio conjunto de trocas operacionais que decorrem diretamente de seu design.

Vida Útil do Elemento e Atmosfera

A atmosfera dentro da câmara, criada pelo material sendo aquecido, pode afetar dramaticamente os elementos de aquecimento. Vapores corrosivos podem fazer com que os elementos se degradem prematuramente, exigindo uma consideração cuidadosa da compatibilidade do processo.

Taxa de Aquecimento vs. Uniformidade

Embora altamente controlável, muitas vezes há uma troca entre a velocidade de aquecimento e a uniformidade da temperatura. Uma taxa de aquecimento muito rápida pode criar pontos quentes ou frios temporários dentro da câmara antes que a temperatura possa estabilizar.

Custo e Faixa de Temperatura

A temperatura máxima de operação de um forno é ditada por seus elementos de aquecimento, o que impacta diretamente o custo. Fornos com hastes de Silício Molibdênio capazes de temperaturas extremas são significativamente mais caros do que os modelos padrão com elementos de fio.

Fazendo a Escolha Certa para Sua Aplicação

Compreender a evolução do forno mufla esclarece o que procurar ao selecionar um. Sua escolha deve ser ditada pelos requisitos específicos do seu processo.

- Se o seu foco principal é trabalho de laboratório geral abaixo de 1200°C: Um forno padrão com elementos de fio elétrico oferece o melhor equilíbrio entre custo e desempenho.

- Se o seu foco principal é o processamento de materiais em alta temperatura (1200°C-1600°C): Um forno com elementos de Carbeto de Silício (SiC) é necessário para atingir e manter essas temperaturas de forma confiável.

- Se o seu foco principal é pesquisa com materiais potencialmente corrosivos: Priorize um forno projetado com elementos protegidos para garantir confiabilidade e longevidade.

Ao apreciar como os elementos elétricos redefiniram o forno mufla, você pode selecionar e operar seu equipamento com maior precisão e confiança.

Tabela Resumo:

| Aspecto | Era Pré-Elétrica | Era Pós-Elétrica |

|---|---|---|

| Fonte de Calor | Combustão (carvão, gás, óleo) | Elementos de resistência elétrica |

| Contaminação | Alta (fuligem, cinzas, fumos) | Mínima a nenhuma |

| Controle de Temperatura | Impreciso e irregular | Altamente preciso e uniforme |

| Foco do Design | Isolar amostra com mufla | Otimizar isolamento e proteção dos elementos |

| Aplicações Comuns | Aquecimento básico com riscos de contaminação | Ciência dos materiais, química, metalurgia |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios produtos projetados com precisão, como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais únicas para aquecimento limpo e eficiente. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar sua pesquisa e processos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente