Em resumo, a fixação adequada transforma o processo de Deposição Química a Vapor (CVD) de uma arte variável em uma ciência repetível. Ao segurar os componentes com segurança, um dispositivo de fixação bem projetado garante uma cobertura de revestimento consistente, evita danos às peças durante o manuseio e processamento, melhora a qualidade da preparação da superfície e aprimora drasticamente a eficiência geral do revestimento.

O desafio central do CVD é gerenciar uma reação em fase gasosa uniformemente em todas as superfícies da peça. A fixação não é meramente sobre segurar peças; é uma ferramenta crítica para controlar o ambiente do processo para garantir que cada componente receba o mesmo tratamento, resultando em um revestimento previsível e de alta qualidade.

Por Que a Fixação É Mais Do Que Apenas Um Suporte

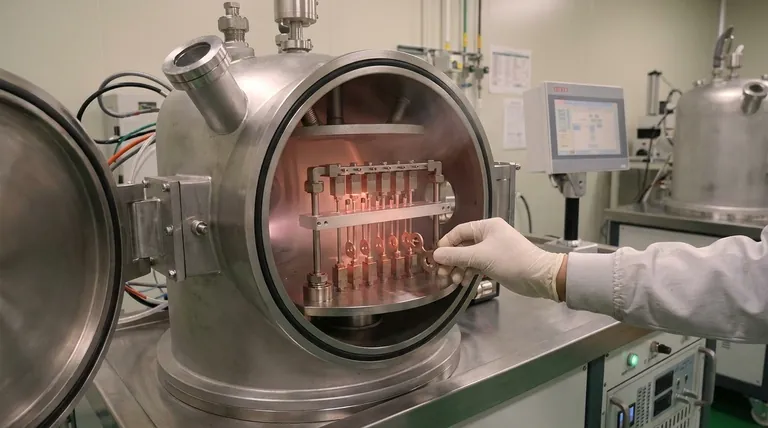

Para entender o impacto da fixação, você deve primeiro entender o ambiente CVD. O processo ocorre sob vácuo em temperaturas elevadas, onde produtos químicos gasosos (precursores) reagem e se ligam à superfície de um componente.

O Processo CVD Exige Precisão

Ao contrário dos processos de linha de visão, como PVD, o CVD pode revestir geometrias internas e externas complexas porque o gás pode fluir ao redor da peça.

Essa vantagem, no entanto, também é um desafio. Sem controle preciso, o fluxo de gás, a concentração e a temperatura podem variar, levando a espessuras e qualidades de revestimento inconsistentes.

Garantindo Exposição Uniforme ao Gás

Um papel principal da fixação é gerenciar como os gases precursores interagem com as peças. Os dispositivos de fixação são projetados para segurar os componentes em uma orientação e espaçamento ideais.

Isso evita que as peças se toquem ou criem "sombras" que bloqueiam o fluxo de gás, o que resultaria em revestimento mais fino ou inexistente nessas áreas. Dispositivos de fixação avançados podem até incorporar recursos como difusores de gás para ajudar a distribuir o gás uniformemente por toda a câmara.

Mantendo a Estabilidade Térmica e Química

A reação CVD é altamente sensível à temperatura. Os dispositivos de fixação devem ser projetados para aquecer uniformemente com as peças, evitando pontos quentes ou frios que alterariam a taxa de reação do revestimento na superfície da peça.

Além disso, o próprio dispositivo de fixação deve ser estável e não reagir com a química do processo, pois isso poderia contaminar a câmara e comprometer a integridade do revestimento.

Melhorando a Eficiência do Lote

A fixação eficaz permite que uma maior densidade de peças seja revestida em um único ciclo sem sacrificar a qualidade.

Ao maximizar o uso do volume do reator, você pode aumentar a produção e reduzir o custo por peça, melhorando diretamente a eficiência econômica da operação de revestimento.

Compreendendo os Compromissos e Considerações de Design

Embora essencial, a fixação não está isenta de desafios. Um dispositivo de fixação mal projetado pode criar mais problemas do que resolve.

Pontos de Contato e Mascaramento Inevitável

Cada ponto onde um dispositivo de fixação toca uma peça será uma zona "sem revestimento". O projeto do dispositivo de fixação deve garantir que esses pontos de contato sejam colocados em superfícies não críticas onde a ausência de revestimento seja aceitável.

A Compatibilidade do Material É Inegociável

O material usado para o dispositivo de fixação deve ser capaz de suportar as altas temperaturas e o ambiente químico corrosivo do processo CVD.

O uso do material errado pode levar à degradação do dispositivo de fixação, contaminação da peça ou uma reação não intencional com os gases precursores, arruinando o lote inteiro.

O Impacto na Dinâmica do Fluxo de Gás

Um dispositivo de fixação denso ou mal projetado pode impedir o fluxo de gás, criando turbulência ou zonas mortas dentro do reator.

Isso compromete o objetivo principal de uniformidade, levando às próprias variações de espessura que você está tentando evitar. O dispositivo de fixação deve ser projetado como parte do sistema total de fluxo de gás.

Equilibrando Custo e Complexidade

Dispositivos de fixação altamente personalizados para peças complexas oferecem os melhores resultados, mas vêm com um custo inicial mais alto. Para geometrias mais simples ou aplicações menos críticas, um dispositivo de fixação mais universal e econômico pode ser suficiente.

Fazendo a Escolha Certa Para o Seu Objetivo

Sua estratégia de fixação deve estar diretamente alinhada com seu objetivo principal de produção.

- Se seu foco principal é maximizar a produção: Priorize projetos de dispositivos de fixação que aumentem com segurança a densidade de peças por lote, mantendo espaçamento adequado para o fluxo de gás.

- Se seu foco principal é revestir geometrias complexas: Invista em dispositivos de fixação projetados sob medida que orientam as peças para garantir exposição uniforme ao gás em todas as superfícies críticas, incluindo canais internos.

- Se seu foco principal é a consistência absoluta do processo: Selecione dispositivos de fixação feitos de materiais altamente estáveis e não reativos que garantam uniformidade térmica e minimizem qualquer risco de contaminação.

Em última análise, ver a fixação como parte integrante do ambiente de reação, e não apenas um suporte, é a chave para desbloquear todo o potencial do seu processo CVD.

Tabela Resumo:

| Benefício da Fixação | Impacto Chave |

|---|---|

| Cobertura Uniforme do Revestimento | Garante espessura e qualidade consistentes em todas as superfícies da peça |

| Prevenção de Danos à Peça | Fixa os componentes durante o manuseio e o processamento em alta temperatura |

| Preparação de Superfície Melhorada | Aprimora o fluxo de gás e a estabilidade térmica para melhor adesão do revestimento |

| Eficiência de Lote Aumentada | Maximiza o uso do reator para reduzir custos e aumentar a produção |

Pronto para otimizar seu processo CVD com soluções especializadas em fixação? A KINTEK é especialista em sistemas avançados de forno de alta temperatura, incluindo Sistemas CVD/PECVD, e oferece profunda personalização para atender às suas necessidades exclusivas. Nossa forte P&D e fabricação interna garantem resultados precisos e confiáveis para seu laboratório. Entre em contato hoje para discutir como podemos aprimorar sua eficiência e qualidade de revestimento!

Guia Visual

Produtos relacionados

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é o uso da máquina de CVD? Transformar Superfícies com Precisão em Nível Atômico

- Quais são as vantagens da CVD? Obtenha Filmes Finos de Alta Pureza e Conformidade Incomparáveis

- Quais são as propriedades chave do diamante que o tornam um material semicondutor promissor? Desbloqueie a Eletrônica de Próxima Geração

- Como a disponibilidade de sistemas de fornos especializados beneficia a pesquisa química? Otimize seu processamento térmico

- O que é Deposição Química de Vapor por Filamento Quente (HFCVD)? Obtenha Filmes Finos de Alta Qualidade com Controle de Precisão