No processamento químico, os elementos de aquecimento de carboneto de silício (SiC) são usados principalmente para reações e processos de alta temperatura que ocorrem em ambientes agressivos e corrosivos. Aplicações como a Deposição Química de Vapor (CVD) dependem de elementos de SiC porque eles podem fornecer calor preciso e intenso sem degradar ou contaminar o processo, um feito que aquecedores metálicos tradicionais não conseguem alcançar.

O valor central do carboneto de silício na indústria química é sua capacidade única de resolver dois problemas ao mesmo tempo: ele fornece o calor extremo necessário para reações modernas, ao mesmo tempo em que resiste aos ataques químicos agressivos que destruiriam os elementos de aquecimento convencionais.

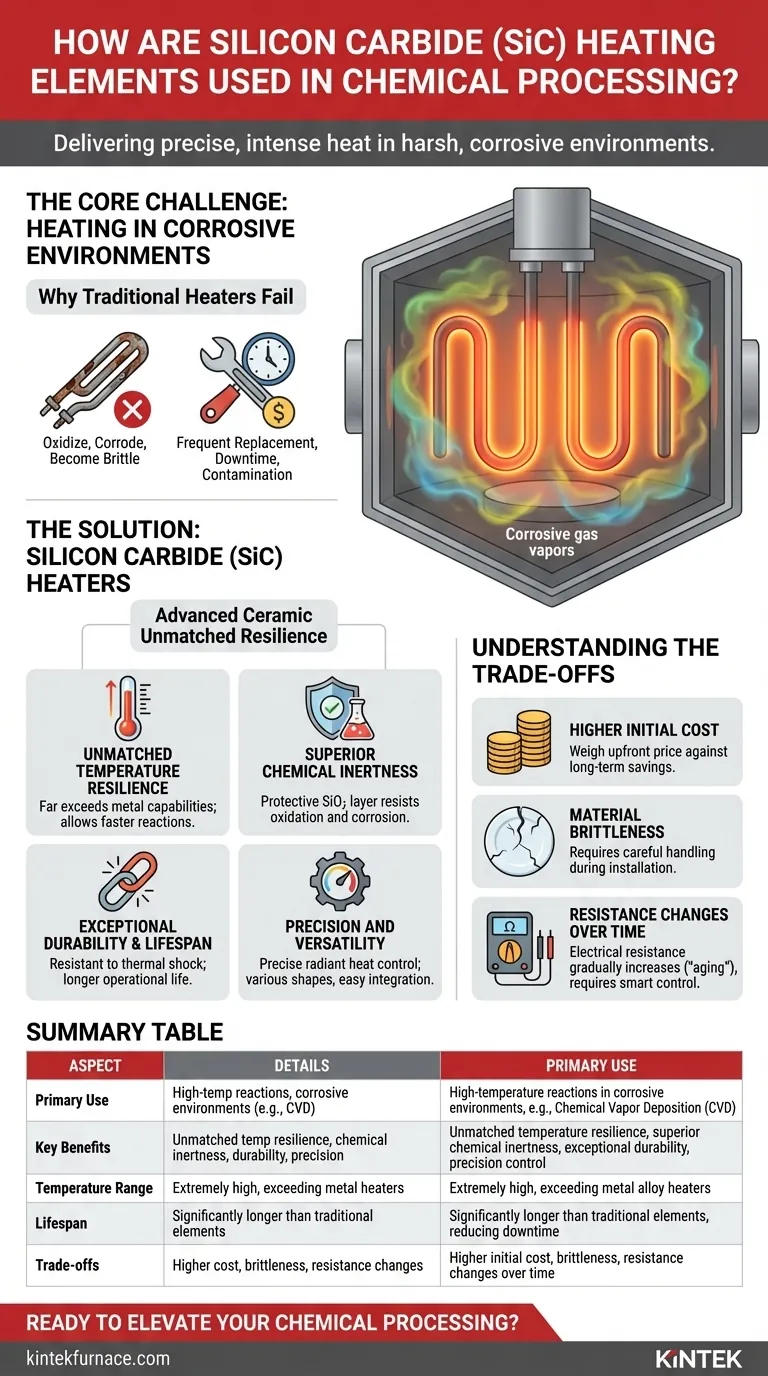

O Desafio Central: Aquecimento em Ambientes Corrosivos

Em muitos processos químicos, o calor é o catalisador para a transformação. No entanto, aplicar esse calor é um desafio de engenharia significativo quando o ambiente está cheio de gases e vapores reativos.

Por Que Aquecedores Tradicionais Falham

A maioria dos elementos de aquecimento convencionais é feita de ligas metálicas. Embora eficazes em temperaturas mais baixas em atmosferas neutras, eles falham rapidamente quando expostos às tensões duplas de calor elevado e produtos químicos corrosivos encontrados em processos como o CVD.

Esses metais oxidam, corroem e tornam-se quebradiços, levando a substituições frequentes, tempo de inatividade do processo e potencial contaminação do produto final.

A Necessidade de um Material Superior

A indústria química exige uma solução de aquecimento que não seja apenas quente, mas também excepcionalmente resiliente. O elemento deve permanecer quimicamente estável (inerte) e estruturalmente sólido, garantindo a pureza e a consistência da reação que ele possibilita.

Como os Aquecedores de SiC Resolvem o Problema

O carboneto de silício não é um metal, mas uma cerâmica avançada. Suas propriedades fundamentais de material o tornam excepcionalmente adequado para as aplicações de aquecimento industrial mais exigentes.

Resiliência de Temperatura Inigualável

Os elementos de SiC podem operar em temperaturas extremamente altas, excedendo em muito as capacidades dos elementos metálicos tradicionais. Isso permite taxas de reação mais rápidas e a capacidade de processar uma gama mais ampla de materiais.

Esse desempenho em alta temperatura é um resultado direto das fortes ligações covalentes dentro da estrutura cristalina do carboneto de silício.

Inércia Química Superior

Durante a fabricação, uma camada protetora de dióxido de silício (SiO₂) se forma naturalmente na superfície de um elemento de SiC. Essa camada é altamente resistente à oxidação e à corrosão química.

Esse filme protetor de "autocura" permite que o elemento funcione de forma confiável por longos períodos em atmosferas químicas agressivas sem se degradar ou liberar contaminantes.

Durabilidade e Vida Útil Excepcionais

Em comparação com ligas metálicas quebradiças que foram expostas ao calor e a produtos químicos, o SiC oferece resistência superior ao choque térmico. Isso significa que ele pode suportar ciclos rápidos de aquecimento e resfriamento sem rachar.

Essa robustez, combinada com sua resistência química, confere aos elementos de aquecimento de SiC uma vida útil operacional significativamente mais longa, reduzindo os custos de manutenção e aumentando o tempo de atividade do processo.

Precisão e Versatilidade

Os elementos de SiC funcionam passando uma corrente elétrica através do material, o que gera calor radiante intenso. A temperatura pode ser controlada com alta precisão ajustando a tensão ou a corrente fornecida.

Eles são fabricados em vários formatos, como hastes e espirais (muitas vezes em formato de U), e podem ser montados verticalmente ou horizontalmente, facilitando a integração em diferentes designs de reatores e fornos.

Compreendendo as Compensações

Embora o SiC ofereça desempenho superior, é essencial entender suas considerações de engenharia específicas. Não é um substituto universal direto para todas as aplicações de aquecimento.

Custo Inicial Mais Alto

Como material avançado, os elementos de carboneto de silício geralmente têm um preço de compra inicial mais alto do que os aquecedores padrão de liga metálica. Esse custo deve ser ponderado em relação à sua vida útil mais longa e à redução do tempo de inatividade que eles proporcionam.

Fragilidade do Material

Como outras cerâmicas, o SiC é mais quebradiço do que o metal. Requer manuseio mais cuidadoso durante a instalação e manutenção para evitar choque mecânico ou fratura.

Alterações na Resistência ao Longo do Tempo

Ao longo de sua longa vida útil, a resistência elétrica de um elemento de SiC aumentará gradualmente. Esse "envelhecimento" é uma característica previsível que deve ser gerenciada pelo sistema de controle de energia, o que geralmente requer um controlador mais sofisticado do que um usado para elementos metálicos simples.

Fazendo a Escolha Certa para o Seu Processo

Selecionar o elemento de aquecimento correto é uma decisão crítica que afeta a eficiência do processo, a confiabilidade e o custo.

- Se seu foco principal é maximizar a temperatura e a pureza do processo: O SiC é a escolha definitiva devido à sua capacidade de alta temperatura e inércia química incomparável.

- Se seu foco principal é lidar com vapores químicos agressivos: A resistência inerente do SiC à corrosão e oxidação fornece estabilidade e longevidade onde os metais inevitavelmente falhariam.

- Se seu foco principal é equilibrar desempenho com orçamento: Você deve avaliar o custo total de propriedade, ponderando o custo inicial mais alto do SiC em relação à economia significativa proporcionada pela vida útil mais longa e pela redução do tempo de inatividade do processo.

Em última análise, selecionar o carboneto de silício é um investimento na estabilidade, confiabilidade e desempenho do processo nos ambientes térmicos mais exigentes.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Uso Principal | Reações de alta temperatura em ambientes corrosivos, por exemplo, Deposição Química de Vapor (CVD) |

| Principais Benefícios | Resiliência de temperatura incomparável, inércia química superior, durabilidade excepcional, controle de precisão |

| Faixa de Temperatura | Extremamente alta, excedendo aquecedores de liga metálica |

| Vida Útil | Significativamente mais longa que os elementos tradicionais, reduzindo o tempo de inatividade |

| Compensações | Custo inicial mais alto, fragilidade, alterações na resistência ao longo do tempo |

Pronto para elevar seu processamento químico com soluções de aquecimento confiáveis e de alto desempenho? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer sistemas de fornos avançados de alta temperatura adaptados para ambientes exigentes. Nossa linha de produtos, incluindo Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Se você está lidando com gases corrosivos ou precisa de controle preciso de temperatura, nossos elementos de aquecimento de carboneto de silício e outras soluções garantem maior eficiência, menor tempo de inatividade e resultados superiores. Não deixe que os desafios de aquecimento o retenham — entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas e impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho