Os fornos de tubo rotativo são usados para decompor termicamente o xisto betuminoso triturado em um ambiente continuamente móvel e com oxigênio controlado. Ao aquecer o xisto a altas temperaturas enquanto ele gira dentro de um tubo rotativo, o forno decompõe eficientemente a matéria orgânica sólida (querogênio) dentro da rocha, liberando-a como vapor valioso de hidrocarboneto para coleta.

A função central de um forno de tubo rotativo neste contexto é alcançar a decomposição térmica uniforme e controlada em escala industrial. A rotação do forno é a chave, garantindo que cada partícula de xisto seja aquecida uniformemente, o que maximiza a liberação de óleo de xisto e evita que o processo se torne combustão ineficiente.

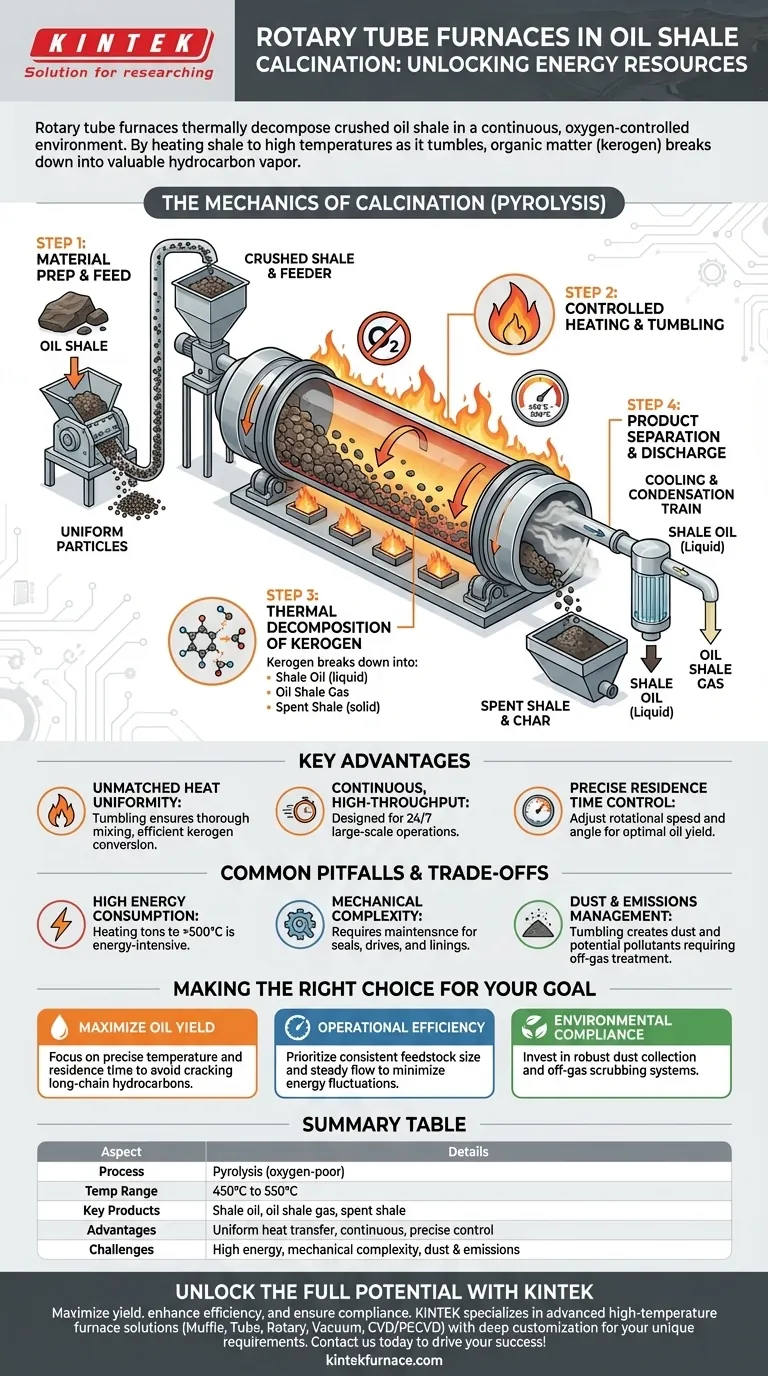

A Mecânica da Calcinação do Xisto Betuminoso

Calcinação é um termo amplo para decomposição térmica. No contexto do xisto betuminoso, o processo específico é mais precisamente chamado de pirólise — aquecimento na quase ausência de oxigênio. Um forno rotativo é a máquina ideal para realizar este processo continuamente.

Etapa 1: Preparação e Alimentação do Material

Antes de entrar no forno, o xisto betuminoso bruto é triturado em um tamanho de partícula específico e relativamente uniforme. Isso é fundamental porque garante absorção de calor e tempo de reação consistentes para cada partícula dentro do forno. Este material preparado é então continuamente alimentado na extremidade elevada do longo tubo cilíndrico do forno.

Etapa 2: O Ambiente de Aquecimento Controlado

O tubo do forno é posicionado em um leve ângulo e gira lentamente. Essa rotação faz com que o xisto triturado tombe e se mova gradualmente ao longo do tubo em direção à extremidade inferior de descarga. Essa ação de tombamento é a principal vantagem do forno, pois expõe constantemente novas superfícies ao calor, prevenindo pontos quentes e garantindo que cada partícula seja processada.

Etapa 3: Decomposição Térmica do Querogênio

À medida que o xisto viaja pela zona aquecida, sua temperatura sobe para a faixa-alvo, tipicamente entre 450°C e 550°C. Esse calor decompõe o polímero orgânico complexo, o querogênio, em moléculas menores e mais valiosas:

- Óleo de Xisto: Um óleo cru sintético que se condensa em líquido após o resfriamento.

- Gás de Xisto Betuminoso: Gases de hidrocarbonetos não condensáveis.

- Xisto Exausto: A rocha mineral sólida restante e um resíduo carbonáceo chamado coque (char).

Crucialmente, este processo é realizado em uma atmosfera pobre em oxigênio para evitar que os valiosos hidrocarbonetos queimem.

Etapa 4: Separação e Descarga do Produto

Os vapores de hidrocarbonetos liberados durante a pirólise são extraídos do forno. Eles são passados por um trem de resfriamento e condensação para separar o óleo de xisto líquido dos gases não condensáveis. O xisto sólido exausto sai da extremidade inferior do forno, onde é resfriado e removido para descarte ou uso posterior.

Compreendendo as Vantagens Chave

Os fornos rotativos são o padrão da indústria para este processo não por acaso, mas porque seu design oferece benefícios fundamentais para o processamento térmico de grande volume.

Uniformidade Incomparável de Transferência de Calor

O movimento de tombamento garante que o material seja misturado completamente enquanto está sendo aquecido. Esse movimento convectivo é muito mais eficaz do que a simples condução, levando a temperaturas altamente uniformes em toda a cama de material e maximizando a eficiência da conversão do querogênio.

Operação Contínua e de Alto Rendimento

Ao contrário dos fornos de batelada, os fornos rotativos são projetados para um fluxo contínuo de material. Isso os torna excepcionalmente adequados para as operações em larga escala, 24 horas por dia, 7 dias por semana, necessárias para tornar o processamento do xisto betuminoso economicamente viável.

Controle Preciso do Tempo de Residência

O tempo que o xisto passa dentro da zona quente do forno é uma variável crítica. Esse tempo de residência pode ser controlado com precisão ajustando a velocidade de rotação e o ângulo de inclinação do forno, permitindo que os operadores ajustem o processo para maximizar o rendimento de óleo.

Armadilhas e Compromissos Comuns

Embora eficaz, o uso de fornos rotativos envolve desafios significativos de engenharia e operacionais que devem ser gerenciados.

Alto Consumo de Energia

Aquecer toneladas de rocha a mais de 500°C é um processo extremamente intensivo em energia. A viabilidade econômica geral de uma operação de xisto betuminoso geralmente depende do custo da energia usada para a pirólise.

Complexidade Mecânica e Manutenção

Fornos rotativos são máquinas de serviço pesado com vedações rotativas complexas, grandes acionamentos de engrenagens e pinhões, e revestimentos refratários que devem suportar altas temperaturas e abrasão. Esses componentes exigem manutenção regular e especializada para evitar tempo de inatividade custoso.

Gerenciamento de Poeira e Emissões

O tombamento da rocha triturada cria poeira significativa, que deve ser capturada e gerenciada. Além disso, o processo de pirólise pode liberar compostos de enxofre e outros poluentes que exigem sistemas robustos de tratamento de gases de exaustão para atender aos regulamentos ambientais.

Fazendo a Escolha Certa para o Seu Objetivo

Ao implementar ou otimizar um processo de calcinação de xisto betuminoso, seu objetivo principal ditará seu foco.

- Se seu foco principal é maximizar o rendimento de óleo: Concentre-se no controle preciso da temperatura e na otimização do tempo de residência para garantir a conversão completa do querogênio sem "rachar" termicamente os hidrocarbonetos de cadeia longa desejados em gás menos valioso.

- Se seu foco principal é a eficiência operacional: Priorize um tamanho de partícula de matéria-prima consistente e um fluxo de material em estado estacionário para minimizar flutuações de energia e reduzir o estresse mecânico no equipamento.

- Se seu foco principal é a conformidade ambiental: Invista pesadamente em sistemas robustos para coleta de poeira e lavagem de gases de exaustão, tratando-os como partes integrantes do processo, em vez de reflexões posteriores.

Ao dominar a interação entre as propriedades do material, transferência de calor e tempo de residência, você pode alavancar efetivamente os fornos rotativos para converter xisto betuminoso bruto em um valioso recurso energético.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Pirólise (aquecimento em ambiente pobre em oxigênio) |

| Faixa de Temperatura | 450°C a 550°C |

| Produtos Principais | Óleo de xisto, gás de xisto betuminoso, xisto exausto |

| Vantagens | Transferência de calor uniforme, operação contínua, controle preciso do tempo de residência |

| Desafios | Alto consumo de energia, complexidade mecânica, gerenciamento de poeira e emissões |

Desbloqueie Todo o Potencial do Seu Processamento de Xisto Betuminoso com a KINTEK

Você visa maximizar o rendimento de óleo, aumentar a eficiência operacional ou garantir a conformidade ambiental em seus processos de calcinação? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, adaptadas para diversas necessidades laboratoriais e industriais. Nossos fornos de tubo rotativo, parte de uma linha abrangente de produtos que inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, são projetados para desempenho e confiabilidade superiores. Com P&D excepcional e fabricação interna, oferecemos personalização profunda para atender com precisão aos seus requisitos exclusivos de experimentação e produção, garantindo transferência de calor ideal, rendimento contínuo e controle preciso para suas aplicações em xisto betuminoso.

Entre em contato conosco hoje para discutir como nossas soluções podem impulsionar seu sucesso e agendar uma consulta!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo