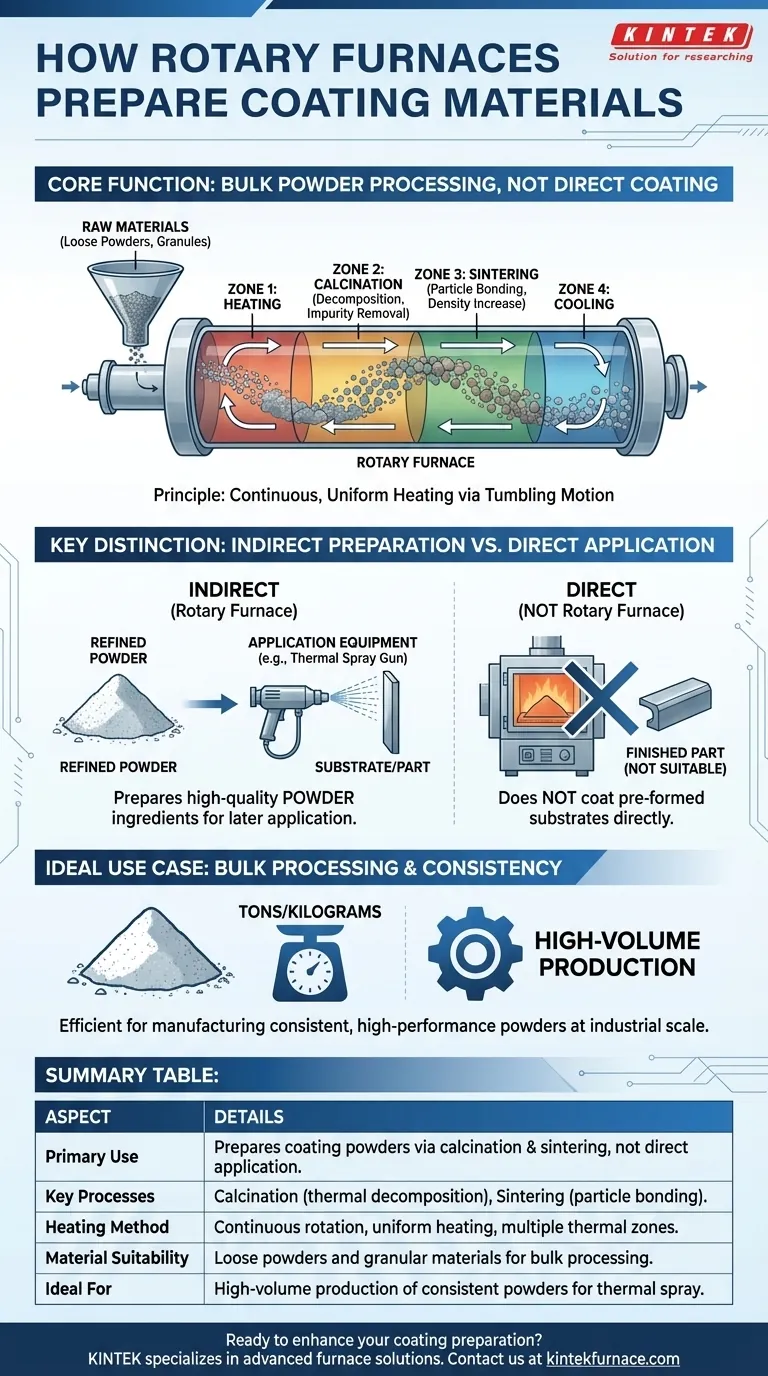

Em sua essência, os fornos rotativos são utilizados na preparação de revestimentos não para aplicar o revestimento em si, mas para criar e refinar os pós de alto desempenho e materiais granulares que servem como base para revestimentos avançados. Ao submeter esses materiais soltos a um calor uniformemente controlado e preciso, esses fornos realizam processos térmicos críticos como calcinação e sinterização, que são essenciais para desenvolver a composição química, pureza e propriedades físicas desejadas do material de revestimento final.

A distinção mais crítica a ser compreendida é que os fornos rotativos preparam os ingredientes para um revestimento, eles não assam o produto revestido final. Seu papel principal é o processamento térmico a granel de pós que serão posteriormente aplicados a substratos usando outros métodos, como pulverização térmica.

O Princípio: Processamento de Materiais Soltos em Escala

O design de um forno rotativo é fundamentalmente centrado no aquecimento contínuo e uniforme de materiais soltos e fluidos. Isso o torna excepcionalmente adequado para preparar as matérias-primas para revestimentos, em vez de revestir peças acabadas.

Movimento Contínuo para Aquecimento Uniforme

O forno é um tubo cilíndrico que gira lentamente, tombando o material dentro dele. Esse movimento constante garante que cada partícula seja exposta às mesmas condições de calor, eliminando pontos quentes e garantindo um produto final homogêneo.

Esse nível de uniformidade é crítico para a produção de pós de revestimento com características de desempenho consistentes.

Múltiplas Zonas Térmicas Precisas

Os fornos rotativos modernos não são fornos de temperatura única. Eles apresentam múltiplas zonas de aquecimento, controladas independentemente, ao longo do comprimento do tubo.

Isso permite um perfil térmico preciso, onde o material pode ser aquecido suavemente, mantido a uma temperatura máxima por uma duração específica (tempo de permanência) e, em seguida, resfriado a uma taxa controlada, tudo em um processo contínuo.

Processos Chave para a Preparação de Pós

Dois processos térmicos primários conduzidos em fornos rotativos são vitais para a criação de materiais de revestimento:

- Calcinação: Este é um processo de decomposição térmica. É usado para decompor compostos químicos brutos, remover impurezas como água ou carbonatos e desencadear reações químicas para formar um novo composto estável – a base para um pó de revestimento cerâmico ou metálico.

- Sinterização: Este processo usa calor para unir partículas sem derretê-las completamente. Para pós de revestimento, a sinterização controlada pode aumentar a densidade e a resistência das partículas, o que impacta diretamente a durabilidade e a qualidade do revestimento aplicado final.

Compreendendo a Distinção Chave: Aplicação Indireta vs. Direta

O ponto mais comum de confusão é como um forno rotativo se encaixa no fluxo de trabalho geral do revestimento. Compreender suas limitações é tão importante quanto conhecer seus pontos fortes.

Um Passo Indireto e Preparatório

O uso de um forno rotativo é uma parte indireta do processo de revestimento. O forno produz um pó de alta qualidade. Esse pó é então carregado em equipamentos separados — como uma pistola de pulverização de plasma ou um sistema de combustível de oxigênio de alta velocidade (HVOF) — para ser aplicado ao componente final.

Não para Revestimento de Substratos Pré-Formados

Você não colocaria uma peça de máquina acabada ou um grande espelho óptico dentro de um forno rotativo para revesti-lo. A ação de tombamento danificaria a peça, e o processo não foi projetado para aplicar uma camada uniforme a um objeto sólido e estacionário.

Para revestimento direto de substratos, processos como Deposição Química de Vapor (CVD) em um forno estático, Deposição Física de Vapor (PVD) ou galvanoplastia são as tecnologias apropriadas.

Mais Adequado para Processamento a Granel

A força de um forno rotativo reside em sua capacidade de operar continuamente, processando grandes volumes de material de forma eficiente. É uma ferramenta em escala industrial ideal para fabricar quilogramas ou toneladas de pó de revestimento, não para experimentos em escala de laboratório com alguns gramas.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o processo térmico correto, você deve ter clareza sobre seu objetivo dentro do fluxo de trabalho de engenharia de materiais.

- Se seu foco principal é produzir pó de revestimento consistente e de alto volume: Um forno rotativo é a ferramenta definitiva para calcinar e sinterizar matérias-primas a granel para uso em aplicações de pulverização térmica.

- Se seu foco principal é desenvolver um novo material de revestimento: O controle térmico preciso e repetível de um forno rotativo o torna uma excelente ferramenta para otimizar as propriedades de uma nova formulação de pó em escala piloto.

- Se seu foco principal é aplicar uma película fina e uniforme em um componente acabado: Você deve investigar métodos de aplicação direta como CVD, PVD ou galvanoplastia, pois um forno rotativo não é adequado para esta tarefa.

Em última análise, um forno rotativo permite que você controle a química e a estrutura fundamentais de seus materiais de revestimento antes que eles sequer toquem um substrato.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Uso Principal | Prepara pós de revestimento via calcinação e sinterização, não aplicação direta de revestimento. |

| Processos Chave | Calcinação (decomposição térmica), Sinterização (ligação de partículas). |

| Método de Aquecimento | Rotação contínua para aquecimento uniforme em múltiplas zonas térmicas. |

| Adequação do Material | Pós soltos e materiais granulares para processamento a granel. |

| Ideal Para | Produção de alto volume de pós consistentes para revestimentos de pulverização térmica. |

Pronto para aprimorar a preparação do seu revestimento com precisão? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, projetados para o processamento a granel de pós. Aproveitando a excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas. Nossa linha de produtos — com Fornos Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD — garante desempenho confiável para indústrias que exigem revestimentos duráveis. Entre em contato hoje para discutir como nossas soluções podem otimizar seus processos térmicos e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas