Em sua essência, um forno mufla é fabricado construindo uma caixa altamente isolada, instalando elementos de aquecimento especializados em torno de uma câmara central isolada (a "mufla") e integrando um sofisticado sistema de controle digital. O processo é menos sobre produção em massa e mais sobre a montagem e integração cuidadosas de componentes de alto desempenho projetados para gerar e conter calor extremo com precisão.

A qualidade de um forno mufla não é determinada por uma única técnica de fabricação, mas pela seleção estratégica de seus componentes centrais. Todo o processo é projetado para alcançar três objetivos críticos: controle preciso de temperatura, distribuição uniforme de calor e isolamento completo da amostra contra contaminação.

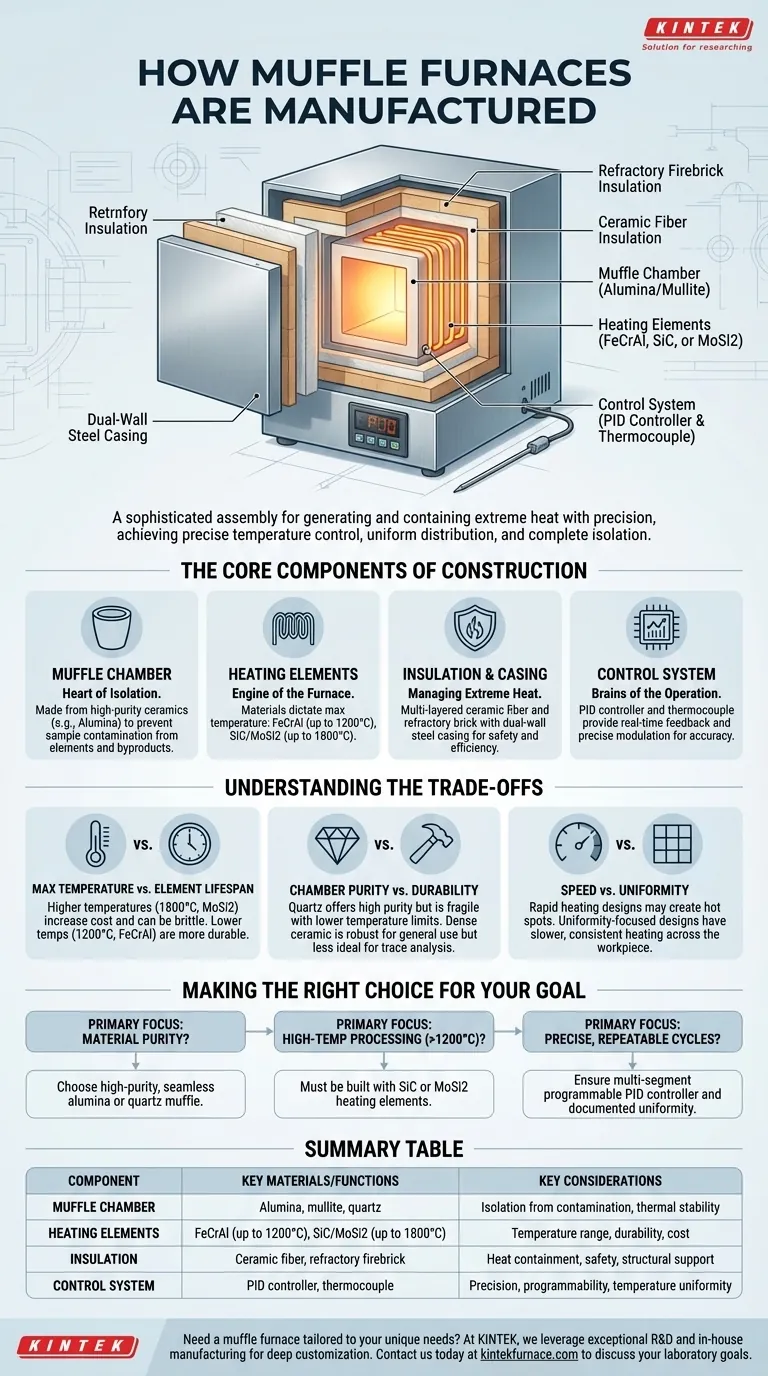

Os Componentes Principais da Construção

A fabricação de um forno mufla é um processo de montagem de sistemas distintos e de alto desempenho. Cada componente é escolhido e integrado para resolver um desafio térmico ou atmosférico específico.

A Câmara Mufla: O Coração do Isolamento

O termo "mufla" refere-se à câmara interna que isola o material processado dos elementos de aquecimento e seus subprodutos. Esta é a chave para prevenir a contaminação.

Esta câmara é tipicamente feita de cerâmicas de alta pureza e resistentes ao calor, como alumina ou mulita. Esses materiais são escolhidos por sua excelente estabilidade térmica e inércia química, garantindo que não reajam com a amostra mesmo em altas temperaturas.

Elementos de Aquecimento: O Motor do Forno

O próprio calor é gerado por robustos elementos de aquecimento elétricos. A escolha do material do elemento é uma decisão crítica de fabricação que dita a temperatura máxima do forno.

Para temperaturas de até cerca de 1200°C, os fabricantes usam ligas como ferro-cromo-alumínio (FeCrAl). Para temperaturas mais altas (até 1800°C), são necessários materiais mais avançados, como carboneto de silício (SiC) ou dissilicieto de molibdênio (MoSi2). Esses elementos são estrategicamente posicionados ao redor do exterior da mufla para fornecer calor radiante uniforme.

Isolamento e Revestimento: Gerenciando o Calor Extremo

Conter temperaturas que podem exceder 1500°C requer uma estratégia de isolamento multicamadas. A primeira camada é tipicamente fibra cerâmica leve, que oferece excelente resistência térmica.

Esta é frequentemente apoiada por camadas de tijolos refratários duros para suporte estrutural e isolamento adicional. Todo o conjunto é alojado em uma caixa de aço resistente e de parede dupla que permite a circulação de ar para manter a superfície externa segura ao toque.

Sistema de Controle: O Cérebro da Operação

Um forno mufla moderno é definido por sua precisão. Isso é alcançado pela integração de um termopar com um controlador PID (Proporcional-Integral-Derivativo) digital.

O termopar, um sensor de temperatura colocado dentro da câmara, fornece feedback em tempo real. O controlador PID modula então precisamente a potência enviada aos elementos de aquecimento para seguir um perfil de aquecimento, permanência e resfriamento pré-programado com precisão excepcional.

Compreendendo as Compensações

As escolhas de fabricação impactam diretamente o desempenho e o custo do forno. Compreender essas compensações é fundamental para selecionar o instrumento certo.

Temperatura Máxima vs. Vida Útil do Elemento

Fornos capazes de atingir 1800°C exigem elementos MoSi2 caros, que podem ser quebradiços e podem degradar sob certas condições atmosféricas. Um forno padrão de 1200°C usa elementos FeCrAl muito mais duráveis e econômicos. O custo de fabricação aumenta exponencialmente com a temperatura máxima de operação.

Pureza da Câmara vs. Durabilidade

Embora uma mufla de quartzo ofereça a mais alta pureza para trabalhos analíticos sensíveis, ela é frágil e tem um limite de temperatura inferior. Uma câmara cerâmica densa de alta alumina é mais robusta e adequada para aplicações de uso geral, como incineração ou tratamento térmico de metais, mas pode não ser ideal para análise de elementos-traço.

Velocidade vs. Uniformidade

Um projeto que prioriza o aquecimento rápido pode ter elementos colocados muito próximos à câmara, potencialmente criando pontos quentes. Um fabricante focado na uniformidade garantirá que haja espaço adequado para que o calor irradie e se distribua uniformemente, resultando em um aquecimento mais lento, mas mais consistente em toda a peça de trabalho.

Fazendo a Escolha Certa para o Seu Objetivo

O "melhor" forno fabricado é aquele construído para sua aplicação específica. Ao avaliar um instrumento, considere os componentes com os quais ele foi construído.

- Se o seu foco principal é a pureza do material: Escolha um forno fabricado com uma mufla de alumina ou quartzo de alta pureza e sem emendas para evitar a contaminação da amostra por fibras de isolamento ou subprodutos do elemento.

- Se o seu foco principal é o processamento em alta temperatura (>1200°C): Seu forno deve ser construído com elementos de aquecimento de Carboneto de Silício (SiC) ou Dissilicieto de Molibdênio (MoSi2) projetados para cargas térmicas extremas.

- Se o seu foco principal são ciclos precisos e repetíveis: Garanta que o forno seja fabricado com um controlador PID programável de múltiplos segmentos e inclua documentação de seus testes de uniformidade de temperatura.

Compreender esses princípios de fabricação permite que você selecione uma ferramenta que não é apenas um forno, mas um instrumento preciso projetado para sua aplicação específica.

Tabela Resumo:

| Componente | Materiais/Funções Chave | Considerações Chave |

|---|---|---|

| Câmara Mufla | Alumina, mulita, quartzo | Isolamento da contaminação, estabilidade térmica |

| Elementos de Aquecimento | FeCrAl (até 1200°C), SiC/MoSi2 (até 1800°C) | Faixa de temperatura, durabilidade, custo |

| Isolamento | Fibra cerâmica, tijolo refratário | Contenção de calor, segurança, suporte estrutural |

| Sistema de Controle | Controlador PID, termopar | Precisão, programabilidade, uniformidade de temperatura |

Precisa de um forno mufla adaptado às suas necessidades exclusivas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de alta temperatura, incluindo fornos mufla, de tubo, rotativos, a vácuo e de atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com seus requisitos experimentais, aumentando a eficiência e os resultados. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente