Em resumo, os fornos de indução de média frequência são usados na forja e conformação para aquecer de forma rápida e precisa uma peça metálica, como um tarugo de aço, a uma temperatura específica onde ela se torna maleável. Isso permite que o metal seja facilmente moldado por uma prensa ou martelo. A principal vantagem da tecnologia é sua capacidade de gerar calor diretamente dentro do metal, garantindo um aquecimento rápido, uniforme e eficiente, que é crítico para a produção de alto volume e alta qualidade em indústrias como a automotiva e aeroespacial.

A razão central para usar indução de média frequência para forjamento não é apenas aquecer metal, mas alcançar um nível de velocidade, precisão e eficiência que os fornos tradicionais a combustível não conseguem igualar. Esse controle se traduz diretamente em peças forjadas de maior qualidade, menor desperdício de material e um processo de fabricação mais simplificado.

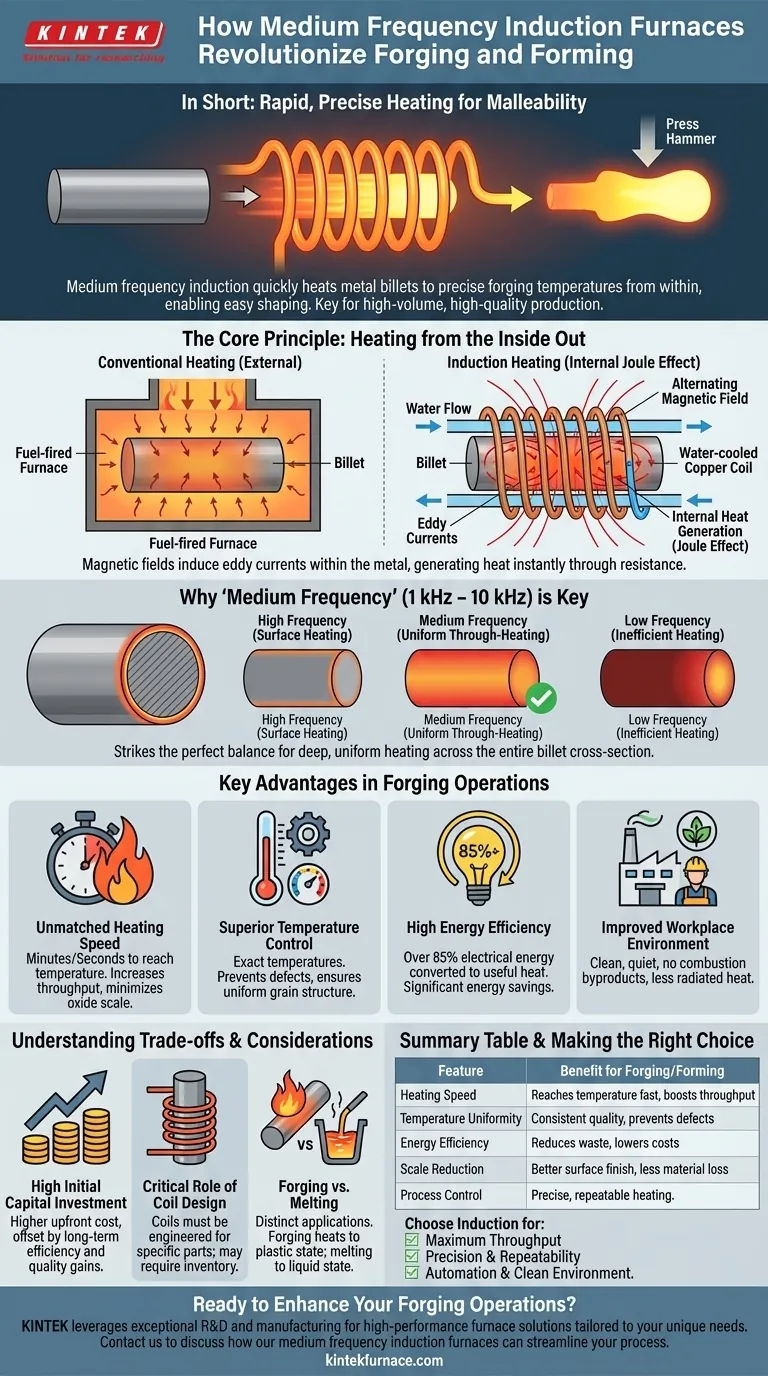

O Princípio Central: Aquecimento de Dentro para Fora

Para entender seu papel na forja, você deve primeiro entender como a indução funciona. É fundamentalmente diferente de um forno convencional que aquece de fora para dentro.

Como a Indução Eletromagnética Gera Calor

Um forno de indução usa uma bobina de cobre refrigerada a água para gerar um campo magnético alternado poderoso. Quando uma peça metálica (que é eletricamente condutiva) é colocada dentro desta bobina, o campo magnético induz correntes elétricas, conhecidas como correntes parasitas, dentro do próprio metal.

A resistência natural do metal ao fluxo dessas correntes parasitas gera um calor imenso e imediato. Este fenômeno, chamado de efeito Joule, é o mesmo princípio que aquece o elemento de um fogão elétrico, mas está acontecendo dentro do material.

Por que "Média Frequência" é Fundamental para a Forja

A frequência da corrente alternada é crítica. Médias frequências (tipicamente 1 kHz a 10 kHz) são ideais para forjamento porque criam um padrão de aquecimento que penetra profundamente o suficiente para aquecer uniformemente toda a seção transversal de um tarugo.

Uma frequência muito alta aqueceria apenas a superfície (endurecimento superficial), e uma frequência muito baixa seria menos eficiente. A média frequência atinge o equilíbrio perfeito para o aquecimento completo de peças metálicas sólidas antes de serem moldadas.

Principais Vantagens nas Operações de Forja

A escolha de usar aquecimento por indução é impulsionada por várias vantagens operacionais distintas em relação aos fornos tradicionais a gás ou carvão.

Velocidade de Aquecimento Inigualável

Como o calor é gerado internamente, o metal atinge sua temperatura de forjamento alvo em questão de minutos, ou mesmo segundos, em comparação com horas em um forno convencional. Isso aumenta drasticamente a produtividade.

Essa velocidade também minimiza a formação de carepa de óxido na superfície do metal. Menos carepa significa um melhor acabamento superficial na peça final e menor perda de material.

Controle e Uniformidade de Temperatura Superiores

Os sistemas de indução oferecem um controle de temperatura incrivelmente preciso. A potência pode ser ajustada instantaneamente, garantindo que o tarugo seja aquecido à temperatura exata de deformação plástica exigida para a liga específica.

Essa uniformidade evita pontos quentes ou frios, que podem levar a defeitos, estrutura de grãos inconsistente e danos à ferramenta durante o processo de forjamento. O resultado é uma operação mais confiável e repetível.

Alta Eficiência Energética

O aquecimento por indução é um processo altamente eficiente, com mais de 85% da energia elétrica sendo convertida diretamente em calor útil dentro da peça de trabalho.

Fornos convencionais perdem enormes quantidades de calor para o ambiente circundante e pela chaminé de exaustão. O aquecimento direcionado por indução minimiza esse desperdício, levando a economias significativas de energia.

Ambiente de Trabalho Melhorado

Os fornos de indução são limpos, silenciosos e não produzem subprodutos de combustão como fumaça ou CO2. Eles irradiam muito menos calor ambiente do que um forno a combustível, criando um ambiente mais seguro e confortável para os operadores.

Compreendendo as Trocas e Considerações

Embora poderoso, o aquecimento por indução não é a solução universal para todas as aplicações de aquecimento. Ele vem com seu próprio conjunto de considerações técnicas e econômicas.

Alto Investimento de Capital Inicial

O custo inicial de um sistema de aquecimento por indução, incluindo a fonte de alimentação e as bobinas personalizadas, é tipicamente mais alto do que o de um forno simples a gás. O retorno do investimento é realizado através de maior eficiência, produtividade e qualidade ao longo do tempo.

O Papel Crítico do Projeto da Bobina

A bobina de indução não é um componente universal. Ela deve ser cuidadosamente projetada para corresponder ao tamanho, forma e material da peça de trabalho para ótima eficiência e uniformidade de aquecimento.

Isso significa que uma instalação que forja muitas geometrias de peças diferentes pode precisar de um estoque correspondente de bobinas, aumentando a complexidade e o custo do sistema.

Aplicações de Forjamento vs. Fusão

Embora o mesmo princípio de indução seja usado para fundir metais em fundições, o projeto do forno e a frequência são diferentes. O forjamento requer o aquecimento de um tarugo sólido até um estado plástico, enquanto a fusão requer levá-lo a um estado líquido completo. O usuário na referência está correto que a indução é usada para fusão, mas é uma aplicação distinta do forjamento.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de aquecimento certa depende inteiramente das suas prioridades de produção.

- Se o seu foco principal é a máxima produtividade e qualidade da peça: A indução de média frequência é a escolha definitiva por sua velocidade, precisão e repetibilidade, especialmente em linhas de produção automatizadas de alto volume.

- Se o seu foco principal é minimizar o custo de capital inicial para trabalhos de baixo volume: Um forno convencional a combustível pode ser um ponto de partida mais econômico, embora venha com o custo de menor eficiência e controle.

- Se o seu foco principal é a automação de processos e um ambiente de trabalho mais limpo: Os sistemas de aquecimento por indução se integram perfeitamente em células de fabricação modernas e automatizadas e oferecem benefícios ambientais e de segurança significativos.

Em última análise, a adoção do aquecimento por indução para forjamento é uma decisão estratégica para priorizar o controle e a eficiência em seu processo de fabricação.

Tabela Resumo:

| Característica | Benefício para Forjamento/Conformação |

|---|---|

| Velocidade de Aquecimento | Atinge a temperatura de forjamento em minutos/segundos, aumentando a produtividade |

| Uniformidade de Temperatura | Previne defeitos e danos à ferramenta, garante qualidade consistente da peça |

| Eficiência Energética | Mais de 85% da energia elétrica convertida em calor, reduzindo o desperdício |

| Redução de Carepa | Minimiza a oxidação superficial, melhora o acabamento e reduz a perda de material |

| Controle de Processo | Aquecimento preciso e repetível para ligas e geometrias específicas |

Pronto para aprimorar suas operações de forjamento e conformação com tecnologia de aquecimento avançada?

Na KINTEK, aproveitamos nossa excepcional P&D e capacidades de fabricação interna para fornecer soluções de fornos de alto desempenho adaptadas às suas necessidades exclusivas. Nossa experiência em Fornos de Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD, combinada com fortes capacidades de personalização profunda, garante que podemos entregar a solução de aquecimento precisa que seu laboratório ou instalação de produção exige.

Entre em contato conosco hoje para discutir como nossos fornos de indução de média frequência podem otimizar seu processo, melhorar a qualidade das peças e aumentar sua eficiência de fabricação.

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- Quais são as aplicações da prensagem a quente? Alcance o Desempenho Máximo do Material

- Quais são as principais aplicações da prensagem a quente a vácuo? Criação de materiais densos e puros para indústrias exigentes

- Qual papel a tecnologia de Prensagem a Quente a Vácuo desempenha na indústria automotiva? Impulsionando Baterias de VE, Segurança e Eficiência