Sim, você pode e deve queimar múltiplas restaurações simultaneamente em um forno de cerâmica dentária. Fornos modernos são projetados especificamente para este fim para maximizar a eficiência do laboratório. No entanto, o sucesso não é automático; depende inteiramente de uma abordagem precisa e disciplinada na colocação e de uma compreensão da dinâmica térmica dentro da câmara de queima.

A queima de múltiplas restaurações é uma prática padrão para eficiência, mas essa eficiência é perdida se o processo comprometer a qualidade. O desafio central é garantir que cada unidade receba calor uniforme, pois a colocação inadequada pode levar a resultados inconsistentes, refações e perdas financeiras.

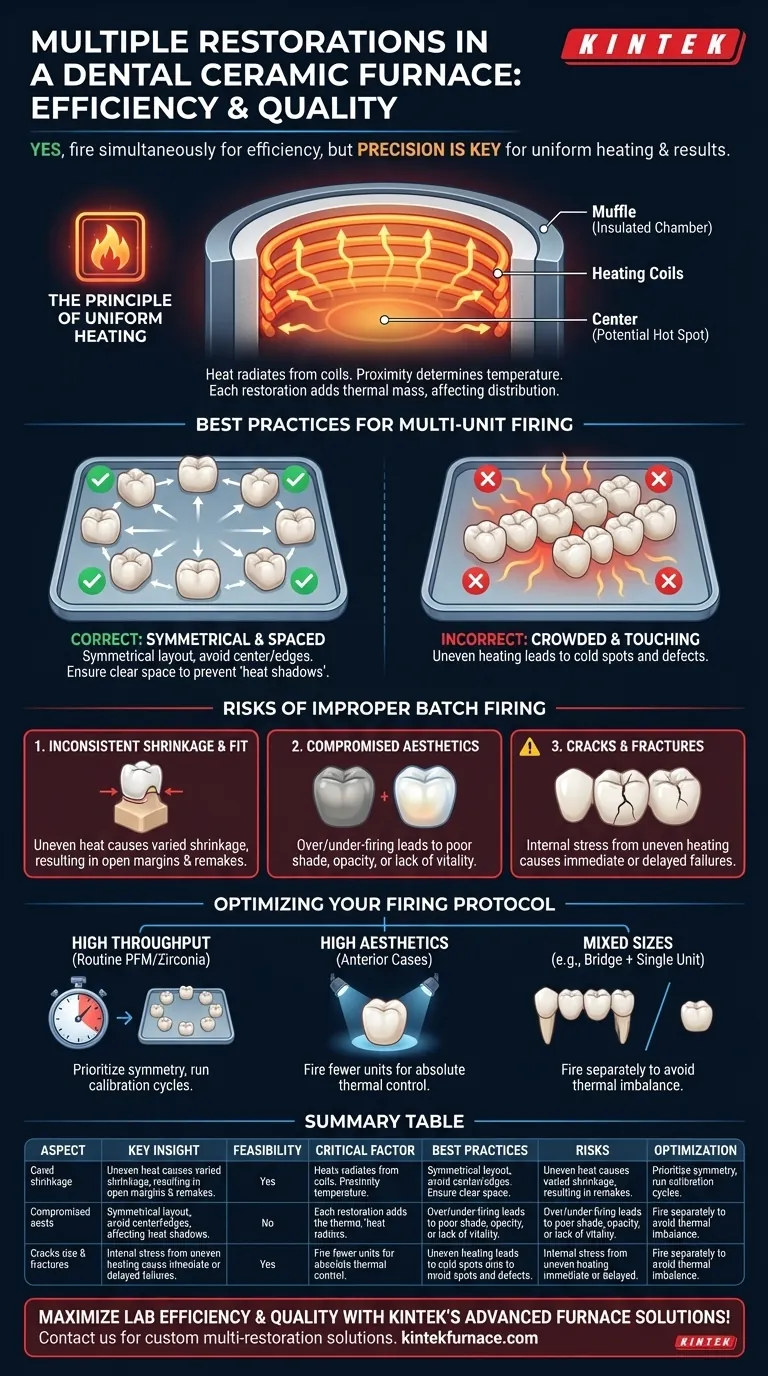

O Princípio do Aquecimento Uniforme

Um forno de cerâmica é mais do que apenas um forno; é um instrumento de precisão. Entender como o calor se comporta dentro da câmara é a chave para a queima previsível de múltiplas unidades.

Por que a Distribuição de Calor é Crítica

Os materiais cerâmicos passam por mudanças físicas e químicas críticas—como sinterização e vitrificação—em temperaturas exatas. Se uma parte de uma restauração estiver mesmo ligeiramente mais quente ou mais fria do que outra, ela matura de forma desigual. Isso cria tensão interna, compromete a estética e pode arruinar o ajuste.

O Papel do Muffle (Câmara de Queima) do Forno

O muffle é a câmara de aquecimento isolada que contém as resistências de aquecimento. O calor irradia dessas resistências em direção ao centro. A temperatura de qualquer objeto é determinada pela sua proximidade a essas resistências, ao termopar e a outras restaurações.

O Impacto da Massa Térmica

Cada restauração adiciona massa térmica dentro do forno. Queimar uma bandeja cheia requer mais energia e tempo para atingir a temperatura alvo do que queimar uma única unidade. O forno deve trabalhar para aquecer essa massa maior uniformemente, e uma bandeja lotada pode criar pontos frios.

Melhores Práticas para Queima de Múltiplas Unidades

Simplesmente colocar as restaurações na bandeja não é suficiente. É necessária uma colocação estratégica para garantir que cada unidade experimente o ciclo de queima programado como pretendido.

A Importância da Colocação Simétrica

Organize as restaurações em um padrão simétrico na bandeja de queima, idealmente em círculo ao redor do centro. Evite colocar qualquer unidade diretamente no centro (frequentemente um ponto quente) ou muito perto das paredes do muffle. Isso promove uma "visão" uniforme dos elementos de aquecimento para cada restauração.

Mantendo o Espaçamento Adequado

Certifique-se de que há espaço livre ao redor de cada restauração. Isso não é apenas para evitar que elas se toquem. O espaçamento adequado permite que o calor radiante envolva completamente cada unidade, impedindo que uma restauração crie uma "sombra de calor" em sua vizinha e cause um ponto frio.

Estabilizando as Restaurações

Use pinos de queima de alta qualidade e, se necessário, pasta refratária para manter cada unidade estável. As restaurações podem se mover ligeiramente quando o vácuo é engatado ou durante o aquecimento. Qualquer contato entre unidades criará uma falha significativa e provavelmente arruinará ambas as peças.

Compreendendo as Compensações e Riscos

Quando a queima em lote é feita incorretamente, as consequências afetam diretamente a qualidade do seu trabalho e a lucratividade do seu laboratório.

Risco 1: Encolhimento e Ajuste Inconsistentes

A falha mais comum é um ajuste comprometido. Se a margem de uma coroa for queimada a uma temperatura diferente da sua superfície oclusal, o encolhimento desigual resultante pode levar a margens abertas que exigem uma refação completa.

Risco 2: Estética Comprometida

O aquecimento desigual afeta diretamente a cor final e a translucidez. Áreas superaquecidas podem parecer excessivamente brilhantes, desbotadas ou "leitosas". Áreas subaquecidas podem parecer cinzentas, opacas e sem vitalidade. Para casos anteriores, essa inconsistência é inaceitável.

Risco 3: Trincas e Fraturas

As tensões internas criadas pelo aquecimento desigual são a principal causa de fraturas. Estas podem aparecer imediatamente após o resfriamento ou, mais perigosamente, como uma falha tardia depois que a restauração foi assentada na boca do paciente.

Otimizando Seu Protocolo de Queima

Sua estratégia de queima deve se alinhar com as demandas específicas do caso. Uma abordagem única raramente é a ideal.

- Se seu foco principal for o rendimento máximo para casos rotineiros de PFM ou zircônia monolítica: Priorize layouts simétricos na bandeja e execute ciclos de calibração com uma carga completa para garantir que seus programas sejam precisos para a queima em lote.

- Se seu foco principal for estética anterior de ponta: Queime menos restaurações, mais críticas, de uma vez para garantir controle absoluto e uniformidade térmica para cada unidade.

- Se você estiver queimando restaurações de tamanhos muito diferentes (por exemplo, um único molar e uma ponte de 4 unidades): Queime-as separadamente, pois a maior massa térmica da ponte dominará o ciclo de queima e comprometerá a queima da unidade menor.

Ao tratar o forno como uma ferramenta de precisão, você pode consistentemente alavancar a queima em lote para aumentar a eficiência do seu laboratório sem sacrificar a qualidade.

Tabela Resumo:

| Aspecto | Informação Essencial |

|---|---|

| Viabilidade | Sim, fornos modernos suportam queima de múltiplas unidades para eficiência. |

| Fator Crítico | A distribuição uniforme do calor é essencial para evitar defeitos. |

| Melhores Práticas | Colocação simétrica, espaçamento adequado e estabilização. |

| Riscos | Ajuste inconsistente, estética e fraturas se feito incorretamente. |

| Otimização | Ajuste os protocolos com base no tipo de caso (por exemplo, alto rendimento vs. estética). |

Maximize a eficiência e qualidade do seu laboratório de prótese dentária com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos de Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas, como a queima de múltiplas restaurações. Entre em contato conosco hoje para discutir como podemos aprimorar seu fluxo de trabalho e entregar resultados confiáveis!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas