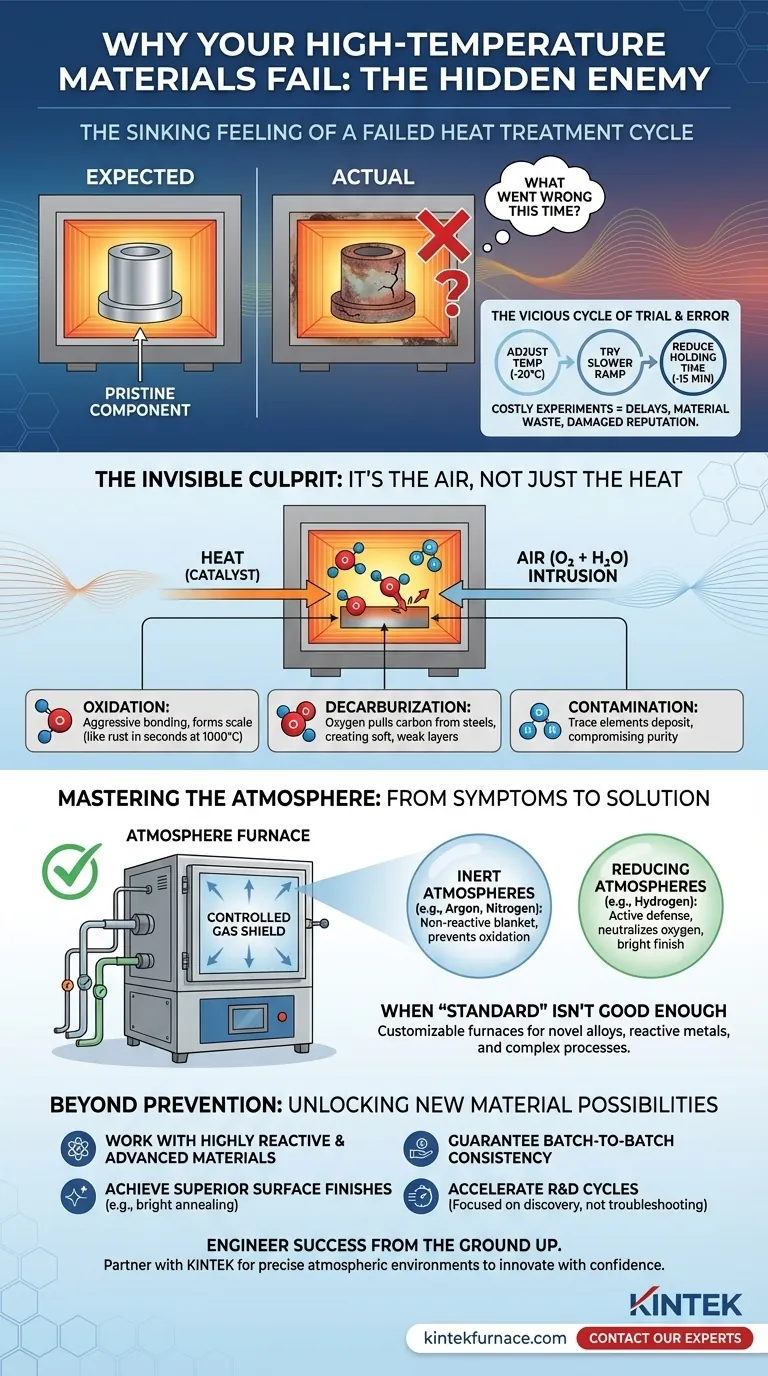

A Sensação de Afundamento de um Ciclo de Tratamento Térmico Falho

Você abre a porta do forno após um ciclo crítico de aquecimento de várias horas. Lá dentro deveria estar um componente imaculado e perfeitamente tratado. Em vez disso, seu coração afunda. A superfície está descolorida, coberta por uma escama quebradiça e esfarelada, ou suas propriedades mudaram fundamentalmente para pior.

Semanas de pesquisa, materiais valiosos e custos de energia significativos são comprometidos em um instante. Você fica olhando para uma peça falha, fazendo a pergunta frustrante: o que deu errado desta vez?

O Ciclo Vicioso de Tentativa e Erro

Se este cenário parece familiar, você não está sozinho. É um problema generalizado em ciência de materiais, metalurgia e manufatura avançada. O instinto imediato é culpar a variável mais óbvia: o calor.

Assim começa a frustrante adivinhação:

- "Talvez a temperatura estivesse muito alta? Vamos diminuir em 20 graus."

- "Talvez a taxa de aquecimento estivesse muito rápida? Vamos tentar um perfil mais lento."

- "O tempo de permanência foi muito longo? Vamos cortar em 15 minutos."

Cada tentativa é outro experimento caro e demorado que muitas vezes leva aos mesmos resultados inconsistentes. Isso não é apenas um incômodo técnico; é um obstáculo sério para os negócios. Cria atrasos em projetos que adiam lançamentos de produtos, causa desperdício de material que infla os orçamentos de P&D e produz componentes não confiáveis que podem prejudicar a reputação de qualidade de uma empresa. Você fica preso solucionando um processo fundamental em vez de avançar em sua pesquisa ou produção.

O Culpado Invisível: Não é o Calor, é o Ar

Aqui está a verdade fundamental que quebra o ciclo: A principal causa de falha raramente é a própria temperatura, mas as reações químicas descontroladas que o calor acelera. O verdadeiro inimigo é invisível: o ar comum que preenche a câmara do seu forno.

O calor atua como um poderoso catalisador. Em altas temperaturas, o oxigênio e o vapor d'água no ar, que são inofensivos à temperatura ambiente, tornam-se incrivelmente agressivos. Eles atacam ativamente a superfície do seu material.

- Oxidação: O oxigênio liga-se agressivamente a metais e cerâmicas, formando a escama indesejada e a descoloração que você vê em peças falhas. Um processo como a ferrugem do ferro, que leva anos em seu quintal, pode acontecer em segundos a 1000°C.

- Descarbonetação: Para aços, o oxigênio no ar pode literalmente extrair átomos de carbono da superfície do material, criando uma camada externa macia e fraca.

- Contaminação: Elementos vestigiais no ar podem se depositar em seu material, comprometendo sua pureza e desempenho em aplicações sensíveis como semicondutores ou implantes médicos.

É por isso que simplesmente ajustar os perfis de temperatura é como tentar consertar um vazamento pintando sobre a mancha de água. Você está apenas abordando o sintoma, não a causa raiz do problema.

De Combater Sintomas a Curar a Doença: Dominando a Atmosfera

Se o problema raiz são reações indesejadas com o ar, a solução lógica é se livrar do ar. Para obter resultados perfeitos e repetíveis, você deve substituir o ambiente imprevisível e reativo do ar por um ambiente controlado, previsível e protetor.

Este é todo o propósito de um Forno de Atmosfera especializado. É uma ferramenta projetada não apenas para aquecer um material, mas para lhe dar controle absoluto sobre o ambiente químico que o rodeia.

Em vez de deixar seu material exposto, você cria um escudo protetor usando um gás específico:

- Atmosferas Inertes (por exemplo, Argônio, Nitrogênio): Esses gases agem como um cobertor perfeito e não reativo. Eles deslocam fisicamente todo o oxigênio, impedindo que qualquer oxidação comece. Seu material é aquecido em uma bolha neutra, emergindo tão puro quanto entrou.

- Atmosferas Redutoras (por exemplo, Hidrogênio): Estes vão um passo além. Eles são uma defesa ativa, buscando e reagindo com quaisquer moléculas de oxigênio perdidas para neutralizá-las. Uma atmosfera redutora pode até reverter a oxidação superficial leve, resultando em um acabamento brilhante e limpo.

Um forno de atmosfera devidamente projetado, com sua câmara selada e sistema preciso de fornecimento de gás, resolve a causa raiz. Ele transforma o tratamento térmico de um jogo de azar em uma ciência previsível.

Quando o "Padrão" Não é Suficiente

Mas e se você estiver trabalhando com uma liga nova, um metal altamente reativo como o titânio, ou um processo complexo de várias etapas? Um forno pronto pode não fornecer o controle granular de que você precisa. É aqui que a capacidade de definir precisamente o ambiente se torna crítica. O verdadeiro controle de processo requer um forno construído para seu desafio específico – um que possa lidar com a mistura exata de gases, níveis de pureza e ciclos de pressão que seu material exige.

Além da Prevenção: Desbloqueando Novas Possibilidades de Materiais

Uma vez que você pare de lutar contra falhas imprevisíveis, você pode começar a alcançar avanços intencionais. Dominar a atmosfera do forno não é apenas sobre controle de danos; é sobre desbloquear potencial.

Quando seu processo é estável, repetível e precisamente controlado, você pode:

- Trabalhar com materiais reativos e avançados que são impossíveis de processar ao ar livre.

- Obter acabamentos de superfície superiores, como recozimento brilhante, sem etapas de limpeza secundárias caras e demoradas.

- Garantir consistência lote a lote, transformando sua inovação de uma curiosidade de laboratório em um produto confiável e fabricável.

- Acelerar os ciclos de P&D porque você está focado na descoberta genuína, não em refazer experimentos básicos falhos.

Você não está mais apenas aquecendo um material; você está realizando engenharia de superfície precisa, abrindo a porta para a criação de materiais com propriedades que antes estavam fora de alcance.

Seus desafios de materiais são únicos, e seu forno também deveria ser. Pare de lutar com resultados imprevisíveis e comece a projetar o sucesso desde o início. Na KINTEK, nossas profundas capacidades de personalização significam que não apenas vendemos um forno; nós nos associamos a você para projetar o ambiente atmosférico preciso de que você precisa para inovar com confiança. Vamos discutir os requisitos específicos do seu projeto. Entre em Contato com Nossos Especialistas para iniciar a conversa.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

Artigos relacionados

- O Gambito do Engenheiro: Por Que Fornos a Vácuo São Sobre Controle, Não Apenas Calor

- Mais do que Calor: O Poder Invisível da Atmosfera em Fornos Tubulares

- Além do Calor: O Poder Invisível do Controle Ambiental em Fornos Tubulares

- A Falha Oculta no Seu Tratamento Térmico: Não é a Temperatura, é o Ar

- O Contaminante Invisível: Por Que a Atmosfera do Seu Forno Está Sabotando Seus Resultados