Você fez tudo certo. Seu forno de destilação a vácuo é de última geração, a pressão do vácuo é perfeita e o perfil de temperatura foi meticulosamente calibrado. Horas depois, você executa a análise final em seu metal recém-purificado, apenas para descobrir que os resultados são decepcionantes. A pureza está longe de ser a meta e, pior, você introduziu um novo contaminante inesperado. É um cenário frustrante que envia pesquisadores e engenheiros de volta à prancheta, questionando todos os parâmetros, exceto aquele que é o mais provável culpado: o próprio cadinho.

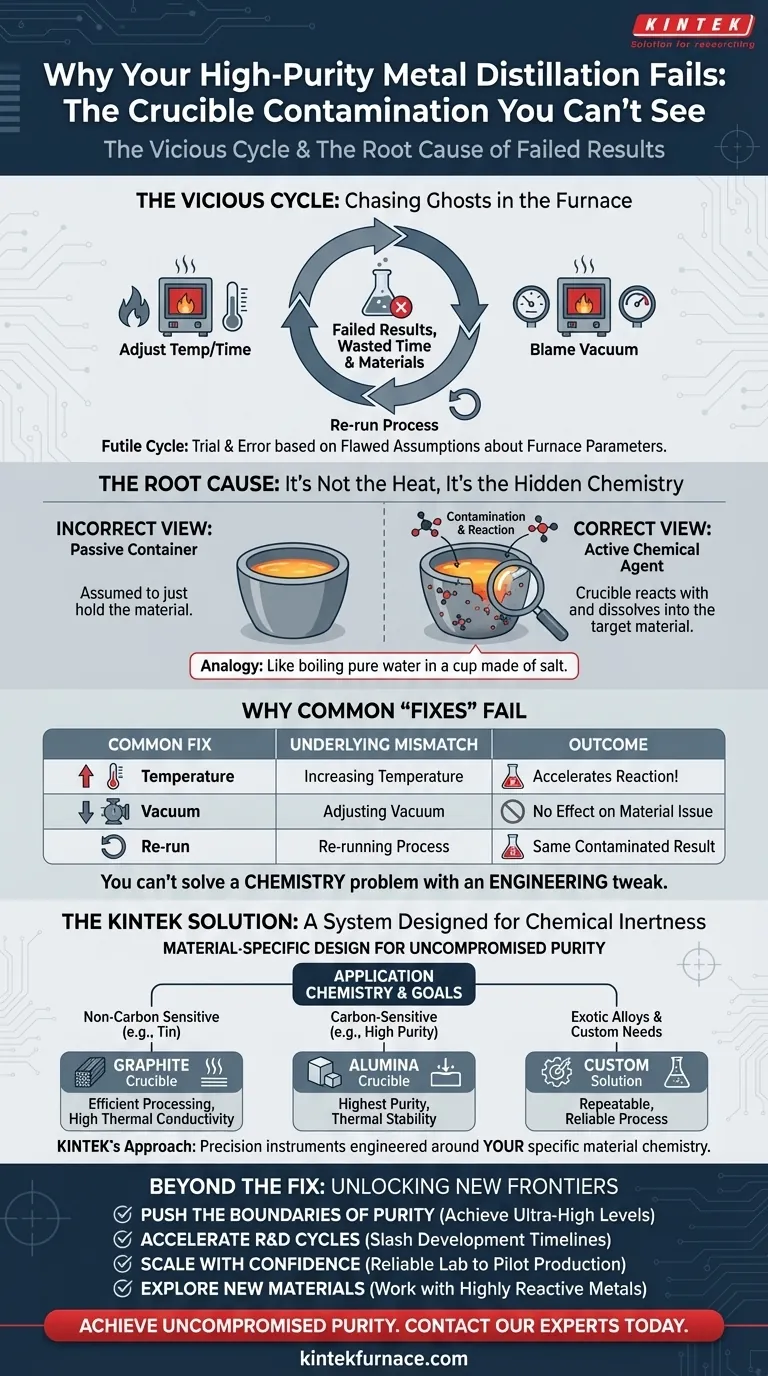

O Ciclo Vicioso: Caçando Fantasmas no Forno

Este problema é muito mais comum do que muitos laboratórios admitem. Quando confrontados com um produto contaminado, a resposta típica é um ciclo frustrante de tentativa e erro:

- "Vamos ajustar a temperatura e o tempo." As equipes aumentarão ligeiramente o calor ou estenderão o tempo de destilação, na esperança de "queimar" mais impurezas.

- "Talvez o vácuo não tenha sido forte o suficiente." Eles culparão a bomba ou verificarão microvazamentos, passando horas em diagnósticos de equipamentos.

- "Nós apenas o executaremos novamente." Acreditando que foi um acaso isolado, eles repetem todo o processo caro e demorado, apenas para obter os mesmos resultados inconsistentes.

Essas ações derivam da mesma premissa falha: que o problema reside nos parâmetros operacionais do forno. As consequências comerciais são significativas. Cada execução falha se traduz diretamente em materiais de alto valor desperdiçados, energia esbanjada e atrasos críticos no projeto. Para equipes de P&D, isso prejudica a integridade de seus dados; para fabricantes, compromete a qualidade e o rendimento do produto.

A Raiz do Problema: Não é o Calor, é a Química Oculta

Este é o ponto de virada: o cadinho não é apenas um recipiente passivo. Nas temperaturas extremas e baixas pressões de um forno a vácuo, ele se torna um agente químico ativo. O verdadeiro sabotador do seu processo não é que seu cadinho irá derreter – é que ele irá reagir.

Pense nisso como tentar ferver água ultra pura em uma caneca feita de sal. A caneca segura a água perfeitamente, mas ela se dissolve lentamente, contaminando a própria coisa que você quer manter limpa.

É exatamente isso que acontece dentro de um forno. Um material de cadinho pode ser escolhido por sua excepcional resistência ao calor, mas se ele tiver afinidade química com o metal fundido que contém, uma reação é inevitável.

Por que as "Correções" Comuns Falham

Compreender este princípio fundamental revela por que as etapas típicas de solução de problemas estão fadadas ao fracasso:

- Aumentar a temperatura não resolve o problema; acelera a reação química indesejada entre o cadinho e o metal.

- Ajustar o vácuo não tem efeito sobre a incompatibilidade fundamental dos materiais.

- Repetir o processo com o mesmo tipo de cadinho produzirá, sem falha, o mesmo resultado contaminado.

O problema não é um procedimento defeituoso; é uma incompatibilidade fundamental na ciência dos materiais. Você não pode resolver um problema de química com um ajuste de engenharia.

A Solução Incorporada: Um Sistema Projetado para Inércia Química

Para garantir a pureza, você precisa mudar seu foco de simplesmente conter o calor para garantir a compatibilidade química absoluta. A solução não é apenas um cadinho melhor, mas um sistema integrado projetado em torno da química específica de sua aplicação. A ferramenta certa deve ser escolhida com base no que ela não faz: ela não deve reagir, dissolver-se ou de outra forma contaminar seu material alvo.

É aqui que a profunda especialização da KINTEK se torna crítica. Reconhecemos que o forno é apenas uma parte de um processo complexo. Nossa abordagem é construída sobre uma compreensão fundamental da ciência dos materiais, permitindo-nos projetar e construir soluções de fornos verdadeiramente personalizadas.

- Para destilar metais como estanho, onde o carbono não é uma preocupação, podemos projetar um sistema otimizado para um cadinho de Grafite, maximizando sua condutividade térmica superior para um processamento mais rápido e eficiente.

- Para alcançar a mais alta pureza com materiais sensíveis ao carbono, projetamos em torno de um cadinho de Alumina, garantindo que todo o sistema compense suas diferentes propriedades térmicas para manter a estabilidade e prevenir o choque térmico.

- Para aplicações exclusivas com ligas exóticas, nossas capacidades de P&D e fabricação interna nos permitem desenvolver soluções totalmente personalizadas, selecionando ou criando os materiais ideais para garantir que seu processo não seja apenas bem-sucedido, mas também repetível e confiável.

Nossos produtos são a personificação dessa filosofia – eles não são apenas fornos, mas instrumentos de precisão projetados para controlar o ambiente hostil de alta temperatura para que seu processo químico possa ter sucesso sem interferência.

Além da Correção: Desbloqueando Novas Fronteiras na Ciência dos Materiais

Quando você elimina a variável frustrante da contaminação do cadinho, você para de perder tempo solucionando problemas e começa a acelerar a inovação. Um processo de destilação confiável e previsível abre novas e poderosas possibilidades:

- Expanda os Limites da Pureza: Em vez de apenas atender às especificações, você agora pode buscar com confiança níveis de ultra-alta pureza que antes estavam fora de alcance.

- Acelere os Ciclos de P&D: Resultados repetíveis e confiáveis significam que você pode passar mais rapidamente da hipótese à descoberta validada, reduzindo os prazos de desenvolvimento de novos materiais e ligas.

- Escale com Confiança: Um processo que é confiável em escala de laboratório pode ser escalado para produção piloto com muito mais confiança, reduzindo o risco e o custo.

- Explore Novos Materiais: Agora você pode trabalhar com confiança com metais altamente reativos ou sensíveis que antes eram muito desafiadores para purificar.

Resolver o problema do cadinho não é apenas corrigir um experimento falho. É construir uma base de confiabilidade que permite à sua organização explorar, inovar e liderar em seu campo.

Seu projeto tem demandas químicas e térmicas exclusivas que soluções prontas simplesmente não conseguem atender. Nossa equipe combina engenharia de fornos com profundo conhecimento em ciência de materiais para entregar um sistema adaptado aos seus objetivos específicos, garantindo que você alcance pureza sem compromisso e resultados previsíveis sempre. Para discutir como podemos resolver sua aplicação de alta temperatura mais desafiadora, Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

Artigos relacionados

- A Física de um Sorriso Impecável: Dominando a Ciência dos Materiais com Fornos a Vácuo

- A Armadilha da Sinterização por Micro-ondas: Por Que o 'Melhor' Forno Pode Ser a Escolha Errada Para o Seu Laboratório

- Além de 1600°C: A Psicologia da Precisão em Fornos Tubulares de Alumina

- Zircônia Rachada, Tons Inconsistentes: A Verdadeira Razão Pela Qual o Seu Forno de Sinterização Está Falhando Consigo

- Por Que Suas Peças Sinterizadas Falham: Não Se Trata Apenas de Calor, Mas de Pressão e Pureza