O Gargalo na Fábrica

Imagine uma fábrica a produzir milhares de peças complexas de metal diariamente. O processo é impecável, os materiais são perfeitos, mas um único e gritante gargalo persiste: o forno.

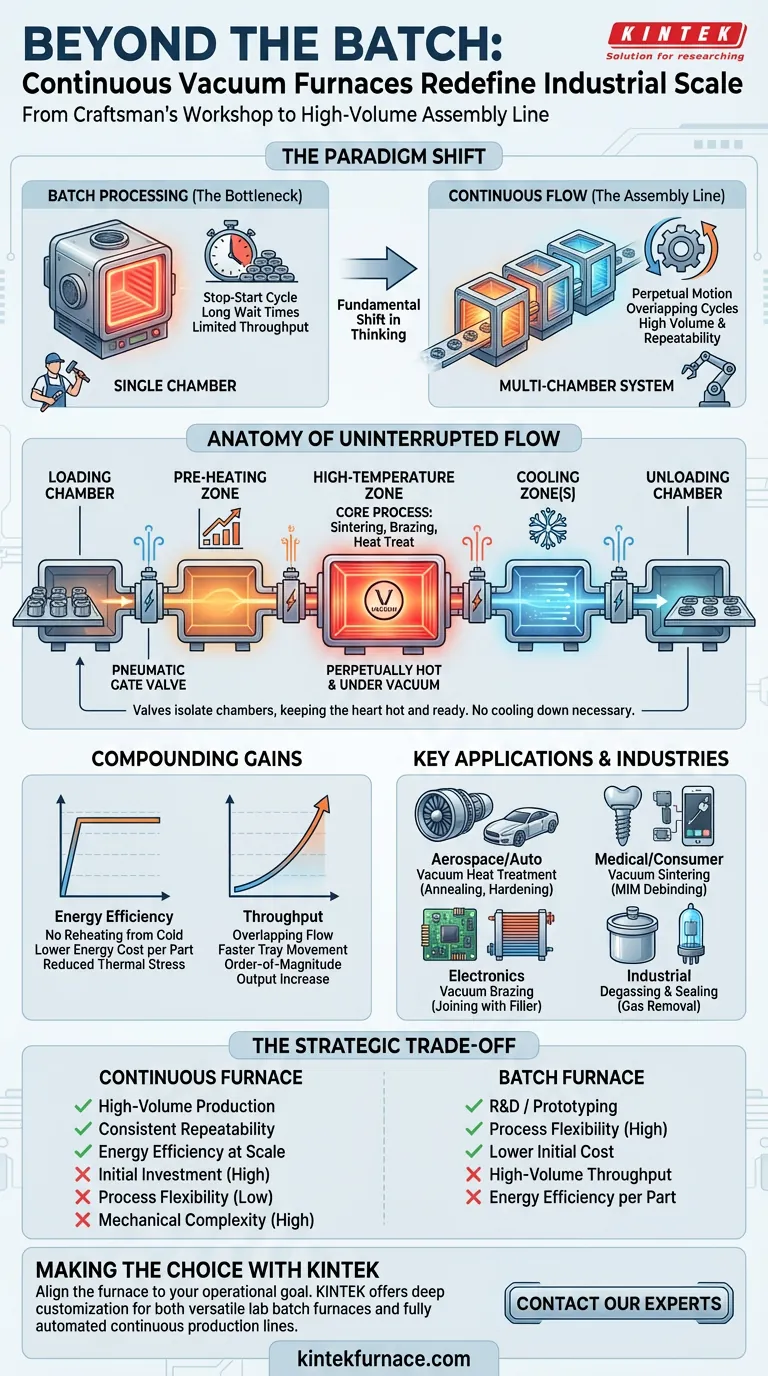

Cada ciclo — carregamento, bombeamento para vácuo, aquecimento, imersão, arrefecimento e descarregamento — ocorre numa única câmara. Enquanto essa câmara está ocupada durante horas, o resto da linha de produção espera. Isto não é uma falha do forno; é uma falha do paradigma. É o limite inerente do processamento em lote quando a ambição encontra a escala.

Esta é uma armadilha psicológica comum na fabricação: otimizamos os passos que conhecemos, em vez de reimaginar todo o fluxo. A mudança para um forno contínuo com múltiplas câmaras não é apenas uma atualização de equipamento; é uma mudança fundamental de pensamento.

A Mudança do Modelo Mental: Do Lote ao Contínuo

Um forno de lote de câmara única é como uma oficina para um artesão. É versátil, preciso e perfeito para trabalhos únicos ou de baixo volume.

Um forno contínuo com múltiplas câmaras é uma linha de montagem. É uma admissão de que já não está a fabricar peças únicas. Está a fabricar em escala, e o princípio orientador deve mudar de flexibilidade para fluxo. Esta decisão é uma aposta estratégica em volume e repetibilidade.

Requer a convicção de trocar a agilidade de "faz-tudo" de uma única câmara pelo rendimento implacável e otimizado de um sistema especializado.

Anatomia de um Fluxo Ininterrupto

Então, como é que um forno contínuo quebra o ciclo? Ao dividir o processo numa sequência de módulos dedicados e interligados.

A Linha de Montagem para o Calor

Um sistema típico segmenta a jornada térmica:

- Câmara de Carregamento: As peças entram no sistema sem perturbar o processo principal.

- Zona de Pré-aquecimento: As peças são gradualmente levadas à temperatura, melhorando a eficiência.

- Zona de Alta Temperatura: O processo central — sinterização, brasagem ou tratamento térmico — ocorre.

- Zona(s) de Arrefecimento: As peças são arrefecidas de forma controlada.

- Câmara de Descarregamento: As peças acabadas saem, novamente sem quebrar o vácuo no núcleo.

A Elegância do Isolamento

A verdadeira magia da engenharia reside nas válvulas de portão pneumáticas que separam cada câmara. Estas válvulas permitem que uma bandeja de peças se mova de um estágio para o outro, garantindo ao mesmo tempo que a zona central de alta temperatura permaneça perpetuamente quente e sob vácuo profundo.

O coração do forno nunca precisa de arrefecer. Existe num estado de prontidão constante.

Os Ganhos Compostos do Movimento Perpétuo

Este design não torna apenas o processo mais rápido; torna-o fundamentalmente mais eficiente.

Escapando da Armadilha do Ciclo Térmico

Um forno de lote desperdiça uma enorme quantidade de energia a reaquecer a sua câmara a partir de um estado arrefecido para cada nova carga. É como parar e arrancar um motor maciço para cada entrega individual. Um forno contínuo mantém o motor a funcionar quente, reduzindo drasticamente o custo energético por peça e diminuindo o stress térmico em componentes críticos como elementos de aquecimento e isolamento.

Redefinindo o Rendimento

O rendimento já não é ditado pelo ciclo térmico único mais longo. É ditado pela rapidez com que se podem mover as bandejas através do sistema. Enquanto um lote está a ser aquecido, outro está a arrefecer e um terceiro está a ser carregado. O processo torna-se um fluxo constante e sobreposto de material, aumentando frequentemente a produção em uma ordem de magnitude.

Onde o Fluxo Contínuo se Torna Essencial

Esta abordagem é a espinha dorsal de várias indústrias de alto volume que dependem do ambiente imaculado que um vácuo proporciona.

| Aplicação | Processos Chave | Indústrias Primárias |

|---|---|---|

| Tratamento Térmico a Vácuo | Recozimento, Têmpera, Revenido | Aeroespacial, Automóvel |

| Sinterização a Vácuo | Desaglomeração, Sinterização | Moldagem por Injeção de Metal (MIM) |

| Brasagem a Vácuo | Junção com Metal de Enchimento | Eletrónica, Trocadores de Calor |

| Desgaseificação e Selagem | Remoção de Gás, Selagem | Recipientes a Vácuo, Eletrónica |

Desde o endurecimento de fixadores aeroespaciais à sinterização das peças pequenas e intrincadas do seu smartphone, os fornos contínuos tornam a produção em massa moderna possível.

A Troca Deliberada: Quando Não Ir para o Contínuo

A objetividade exige o reconhecimento de que esta não é uma solução universal. O poder de um sistema contínuo vem com trocas claras.

- Investimento Inicial Mais Elevado: Estes são sistemas complexos e representam um compromisso de capital significativo, justificado apenas por um volume de produção elevado e consistente.

- Flexibilidade de Processo Reduzida: O sistema é projetado para um perfil térmico e tamanho de peça específicos. Falta-lhe a adaptabilidade diária de um forno de lote usado para P&D ou trabalhos de oficina altamente variados.

- Complexidade Mecânica Aumentada: Mais peças móveis — rolos, correias e múltiplas válvulas — significam um cronograma de manutenção preventiva mais exigente.

Fazendo a Escolha Estratégica para o Seu Objetivo

O forno certo é aquele que se alinha com a sua realidade operacional e ambições futuras.

- Para produção repetível de alto volume, um forno contínuo é o ponto final lógico e definitivo.

- Para P&D, prototipagem ou lotes pequenos e variados, um forno flexível de câmara única continua a ser a ferramenta superior.

A escolha entre eles é um momento decisivo para qualquer operação de fabricação. Requer um parceiro que compreenda não apenas o hardware, mas também as implicações estratégicas dessa escolha. A experiência da KINTEK em P&D e fabricação permite uma personalização profunda, garantindo que, quer necessite de um forno de laboratório versátil ou de uma linha de produção contínua totalmente automatizada, a solução é precisamente adaptada ao seu objetivo.

Para explorar como um forno projetado à medida pode resolver os seus gargalos de produção, Contacte os Nossos Especialistas.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

Artigos relacionados

- Em Busca da Pureza: O Poder Silencioso do Forno a Vácuo

- O Número Mais Importante em um Forno a Vácuo Não é Sua Temperatura

- A Física da Produção Impecável: Por Que Fornos a Vácuo Contínuos Redefinem a Qualidade em Escala

- Além do Vazio: Os Custos Ocultos de um Forno a Vácuo Perfeito

- A Arquitetura da Pureza: Desconstruindo o Sistema de Forno a Vácuo