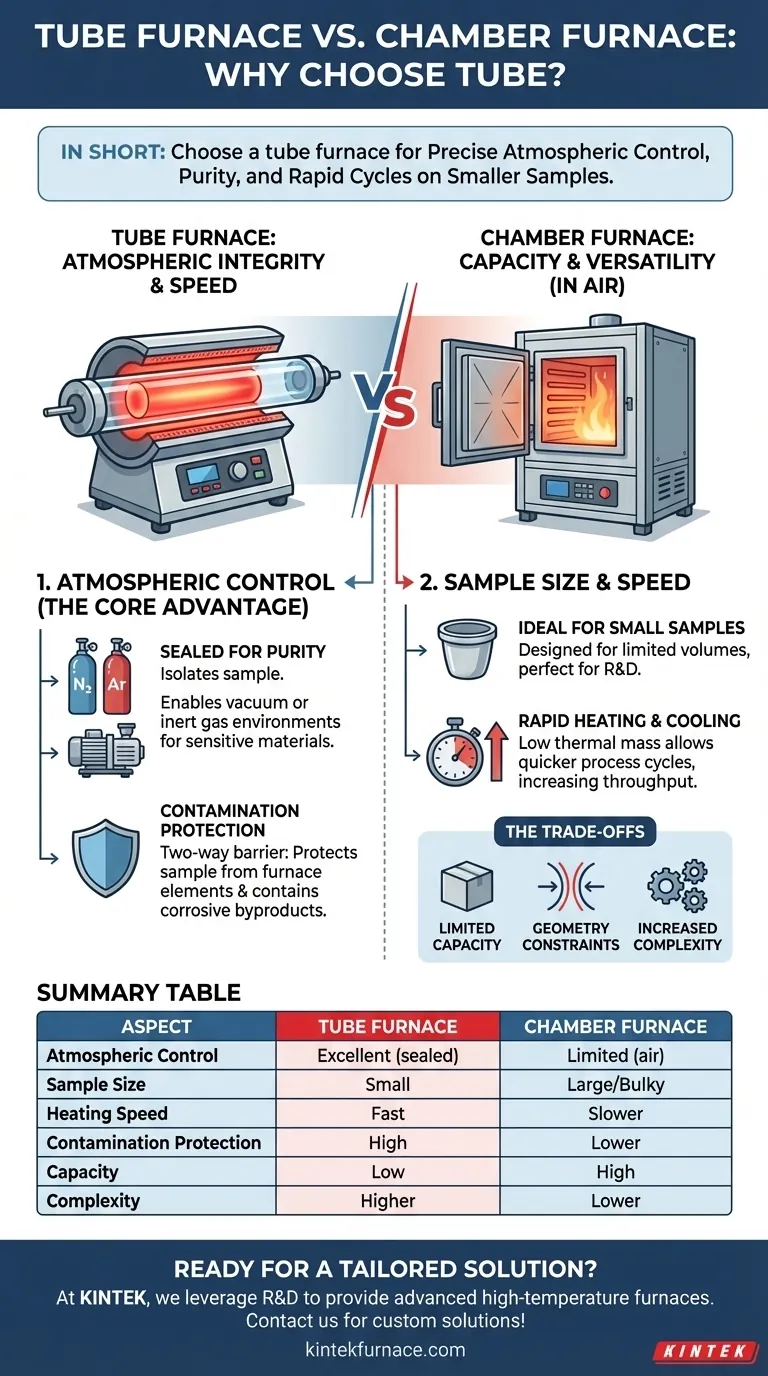

Em resumo, um forno tubular é escolhido em vez de um forno de câmara quando o processo exige controle preciso da atmosfera, proteção contra contaminação ou ciclos de aquecimento rápidos para amostras menores. Seu design de tubo selado é ideal para criar ambientes de vácuo ou gás inerte que são impraticáveis ou impossíveis de alcançar em um forno de câmara padrão.

A decisão entre um forno tubular e um de câmara não é sobre qual é "melhor", mas qual é arquitetonicamente adequado para a tarefa. Um forno tubular prioriza a integridade atmosférica e a velocidade para volumes menores, enquanto um forno de câmara prioriza a capacidade e a versatilidade para processos conduzidos ao ar.

A Vantagem Central: Controle Atmosférico

A razão mais importante para selecionar um forno tubular é a sua capacidade de controlar rigorosamente o ambiente gasoso ao redor de uma amostra. Essa capacidade decorre diretamente do seu design fundamental.

Ambientes Selados para Pureza

Um forno tubular usa um tubo de trabalho de cerâmica, quartzo ou metal que é selado nas extremidades. Isso isola a amostra do ar externo e dos elementos de aquecimento do forno.

Este sistema selado permite a introdução de atmosferas modificadas. Você pode criar um vácuo para remover gases ambientes ou fazer fluir um gás específico, como nitrogênio ou argônio, para criar um ambiente inerte para materiais sensíveis.

Proteção Contra Contaminação

O tubo de trabalho serve como uma barreira protetora em duas direções. Ele protege a amostra de quaisquer partículas liberadas pelo isolamento ou pelos elementos de aquecimento do forno.

Simultaneamente, ele protege o próprio forno. Se uma amostra liberar vapores ou subprodutos corrosivos durante o aquecimento, esses contaminantes ficam contidos dentro do tubo, evitando danos aos componentes mais caros do forno.

Quando o Tamanho e a Velocidade da Amostra Importam

Além do controle atmosférico, a geometria física de um forno tubular oferece vantagens distintas para aplicações específicas, especialmente em ambientes de pesquisa e desenvolvimento.

Ideal para Amostras Menores

Fornos tubulares são inerentemente projetados para tamanhos de amostra menores. Seu volume interno limitado não é uma falha, mas um recurso para aplicações onde apenas pequenas quantidades de material estão sendo testadas ou sintetizadas.

Aquecimento e Resfriamento Rápidos

Devido à sua menor massa térmica em comparação com um forno de câmara volumoso, os fornos tubulares podem aquecer e resfriar muito mais rapidamente. Isso permite ciclos de processo mais rápidos, aumentando a vazão para testes ou experimentação rápida.

Compreendendo as Compensações

A escolha de um forno tubular implica aceitar um conjunto claro de limitações em troca de seus benefícios especializados.

Capacidade e Vazão Limitadas

A troca mais óbvia é o volume. Um forno tubular não pode acomodar peças grandes ou volumosas. É fundamentalmente uma ferramenta de baixo volume e alta precisão, tornando-a inadequada para tratamento térmico em massa ou produção em grande escala.

Restrições à Geometria da Amostra

Suas amostras devem caber fisicamente dentro do diâmetro do tubo. Isso restringe a forma e o tamanho do que pode ser processado muito mais do que o design de caixa aberta de um forno de câmara.

Complexidade Aumentada do Sistema

Atingir uma atmosfera controlada requer equipamentos adicionais, como bombas de vácuo, controladores de fluxo de gás e flanges de vedação. Isso adiciona uma camada de complexidade operacional e custo que não está presente com um forno de câmara simples operando ao ar ambiente.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo específico determina a ferramenta correta para o trabalho.

- Se o seu foco principal for o processamento de alta pureza ou o trabalho com materiais sensíveis ao ar: Um forno tubular é a única escolha viável devido à sua capacidade de manter uma atmosfera selada e controlada.

- Se o seu foco principal for o tratamento térmico de um grande número de peças ou itens volumosos ao ar: Um forno de câmara fornece a capacidade e a simplicidade necessárias.

- Se o seu foco principal for o teste rápido de materiais ou o desenvolvimento de novos processos em pequenas amostras: Um forno tubular oferece a velocidade e o controle necessários para pesquisa e desenvolvimento eficientes.

Ao entender as diferenças fundamentais de design, você pode selecionar com confiança o forno que atende diretamente às suas necessidades de processamento.

Tabela Resumo:

| Aspecto | Forno Tubular | Forno de Câmara |

|---|---|---|

| Controle Atmosférico | Excelente (tubo selado para vácuo/gás inerte) | Limitado (tipicamente aberto ao ar) |

| Tamanho da Amostra | Ideal para amostras pequenas | Melhor para itens grandes/volumosos |

| Velocidade de Aquecimento/Resfriamento | Rápida (baixa massa térmica) | Mais lenta (alta massa térmica) |

| Proteção Contra Contaminação | Alta (isola a amostra) | Menor (exposto aos elementos) |

| Capacidade | Baixo volume | Alto volume |

| Complexidade | Maior (requer equipamento extra) | Menor (operação mais simples) |

Pronto para aprimorar as capacidades do seu laboratório com uma solução de forno personalizada? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura, como Fornos Tubulares, de Mufla, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas de controle de atmosfera, pureza e eficiência. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seus processos e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança