Compreender as características essenciais de um forno rotativo é fundamental para qualquer engenheiro ou profissional responsável pelo processamento de materiais. Essas características não são escolhas de design arbitrárias; são os mecanismos que governam diretamente a eficiência do processo, a uniformidade térmica e a qualidade final do produto. Uma compreensão sólida de como eles funcionam é a base para otimizar ou especificar um sistema para uma determinada aplicação.

O verdadeiro valor de um forno rotativo reside em sua natureza dinâmica. Sua combinação única de rotação e inclinação oferece controle incomparável sobre a distribuição de calor e a mistura de materiais, tornando-o um pilar para processamento contínuo de alto rendimento onde a consistência do produto é inegociável.

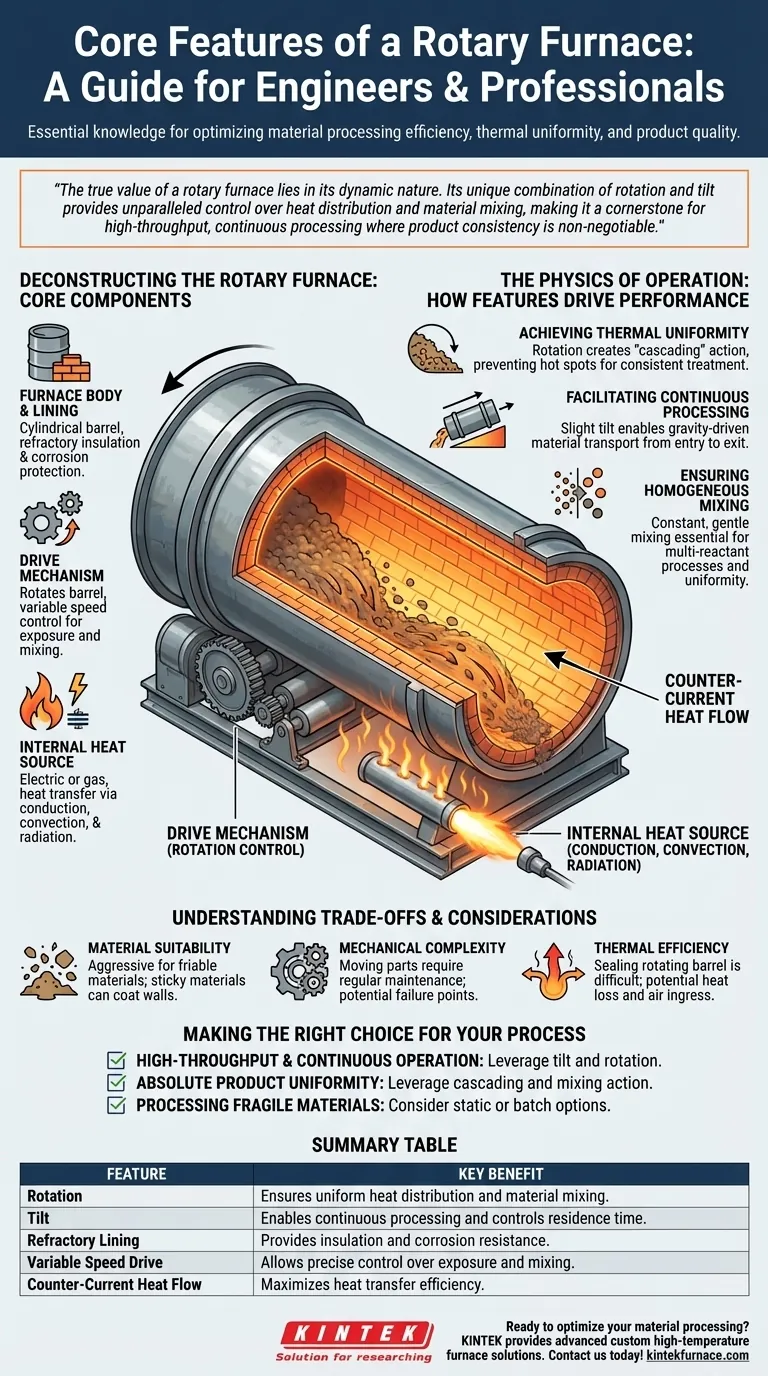

Desconstruindo o Forno Rotativo: Componentes Essenciais

Para entender sua função, você deve primeiro entender sua anatomia. Um forno rotativo é um sistema de partes integradas, cada uma servindo a um propósito crítico.

O Corpo e o Revestimento do Forno

A estrutura principal é um barril cilíndrico, ou tambor, frequentemente construído a partir de chapas de aço soldadas. Este corpo pode variar de pequenos tubos de laboratório a enormes tambores industriais com mais de 200 metros de comprimento.

Dentro deste corpo, há um revestimento refratário. Esta camada, feita de tijolos especializados ou cimento refratário, serve a duas funções: isolar a carcaça de aço de temperaturas internas extremas e protegê-la da corrosão química pelos materiais do processo.

O Mecanismo de Acionamento

O forno é montado sobre rolos ou uma engrenagem de acionamento que gira todo o barril em torno de seu eixo longitudinal. Essa rotação é a característica definidora do forno.

Crucialmente, essa rotação é frequentemente gerenciada por um acionamento de velocidade variável. Ajustar a velocidade de rotação dá aos engenheiros controle direto sobre quanto tempo o material é exposto ao calor e o grau de mistura que ele experimenta.

A Fonte de Calor Interna

O calor é gerado por elementos elétricos ou queimadores a gás. Essa energia é transferida para o material através de uma combinação de condução (contato direto com paredes quentes), convecção (gases quentes passando pela câmara) e radiação (da parede quente e da fonte de calor).

Tipicamente, os gases quentes fluem em uma direção de contracorrente—oposta ao fluxo do material—para maximizar a eficiência da transferência de calor.

A Física da Operação: Como as Características Impulsionam o Desempenho

Os componentes trabalham em conjunto para criar um ambiente de processamento único. A interação entre a rotação do forno e sua orientação física dita seus benefícios primários.

Alcançando a Uniformidade Térmica

Conforme o forno gira, o leito de material é continuamente levantado e tombado. Essa ação, conhecida como cascateamento, expõe constantemente novas superfícies à fonte de calor.

Isso evita a formação de pontos quentes e garante que cada partícula receba um tratamento térmico quase idêntico. O resultado é uma excepcional uniformidade térmica e um produto final altamente consistente.

Facilitando o Processamento Contínuo

Os fornos rotativos são montados com uma ligeira inclinação ou ângulo. Conforme o barril gira, a gravidade puxa suavemente o material do ponto de entrada mais alto para o ponto de saída mais baixo.

Esse mecanismo simples transforma um processo em batelada em uma operação contínua. O material é alimentado em uma extremidade e descarregado na outra, permitindo produção de alto rendimento com mínima intervenção manual. O grau de inclinação, juntamente com a velocidade de rotação, controla o tempo de residência do material no forno.

Garantindo Mistura Homogênea

O movimento de tombamento inerente à rotação do forno proporciona uma mistura constante e suave. Isso é crítico para processos que envolvem múltiplos reagentes sólidos ou quando a uniformidade é primordial, como na calcinação ou torrefação mineral.

Compreendendo as Vantagens e Desvantagens

Embora potente, um forno rotativo não é uma solução universal. Sua mecânica única introduz limitações específicas.

Adequação do Material

A ação de tombamento pode ser muito agressiva para materiais friáveis ou delicados, que podem se quebrar em finos indesejados. Da mesma forma, materiais pegajosos ou propensos a derreter podem revestir as paredes do forno, reduzindo a eficiência e criando desafios de manutenção.

Complexidade Mecânica

Os selos rotativos, a engrenagem de acionamento e os rolos de suporte são peças móveis que exigem manutenção regular. Em comparação com um forno estático ou de batelada, um forno rotativo possui mais pontos potenciais de falha mecânica.

Eficiência Térmica

Vedação de um barril rotativo é inerentemente mais difícil do que vedar uma câmara estática. Isso pode levar à perda de calor e potencial entrada de ar, o que pode exigir controle cuidadoso da atmosfera e pode impactar a eficiência energética geral.

Fazendo a Escolha Certa para o Seu Processo

Em última análise, a seleção da tecnologia de forno certa depende inteiramente dos seus objetivos principais de processo.

- Se o seu foco principal é alto rendimento e operação contínua: O transporte automatizado de material habilitado pela inclinação e rotação do forno é sua principal vantagem.

- Se o seu foco principal é a uniformidade absoluta do produto: A ação de cascateamento e mistura impulsionada pela rotação é a característica que você deve aproveitar para alcançar homogeneidade térmica e química.

- Se o seu foco principal é o processamento de materiais frágeis ou líquidos: Um forno de soleira estática ou de batelada que evita o tombamento mecânico é provavelmente uma escolha mais adequada.

Corresponder as características fundamentais do forno ao seu material específico e aos requisitos do processo é a chave para uma operação bem-sucedida e eficiente.

Tabela Resumo:

| Característica | Benefício Chave |

|---|---|

| Rotação | Garante distribuição uniforme de calor e mistura de materiais |

| Inclinação | Permite processamento contínuo e controla o tempo de residência |

| Revestimento Refratário | Proporciona isolamento e resistência à corrosão |

| Acionamento de Velocidade Variável | Permite controle preciso sobre exposição e mistura |

| Fluxo de Calor em Contracorrente | Maximiza a eficiência da transferência de calor |

Pronto para otimizar o processamento de seus materiais com uma solução de forno rotativo personalizada? Na KINTEK, aproveitamos P&D excepcional e fabricação própria para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos com precisão às suas necessidades experimentais e de produção únicas. Entre em contato conosco hoje para discutir como nossas soluções sob medida podem aumentar sua eficiência e qualidade de produto!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- O que torna os fornos de tubo rotativo fáceis de usar? Alcance Uniformidade e Eficiência de Processo Superiores

- Que recursos opcionais aprimoram as capacidades de processamento de fornos de tubo rotativo? Aumente a eficiência com personalizações avançadas

- Em que ambientes os fornos tubulares rotativos são considerados indispensáveis? Essenciais para Processamento Térmico Uniforme

- Como os fornos de tubo rotativo aprimoram a eficiência no processamento de materiais? Aumente o Rendimento e a Qualidade

- Quais são os principais componentes de um forno tubular rotativo? Peças Essenciais para Aquecimento Uniforme