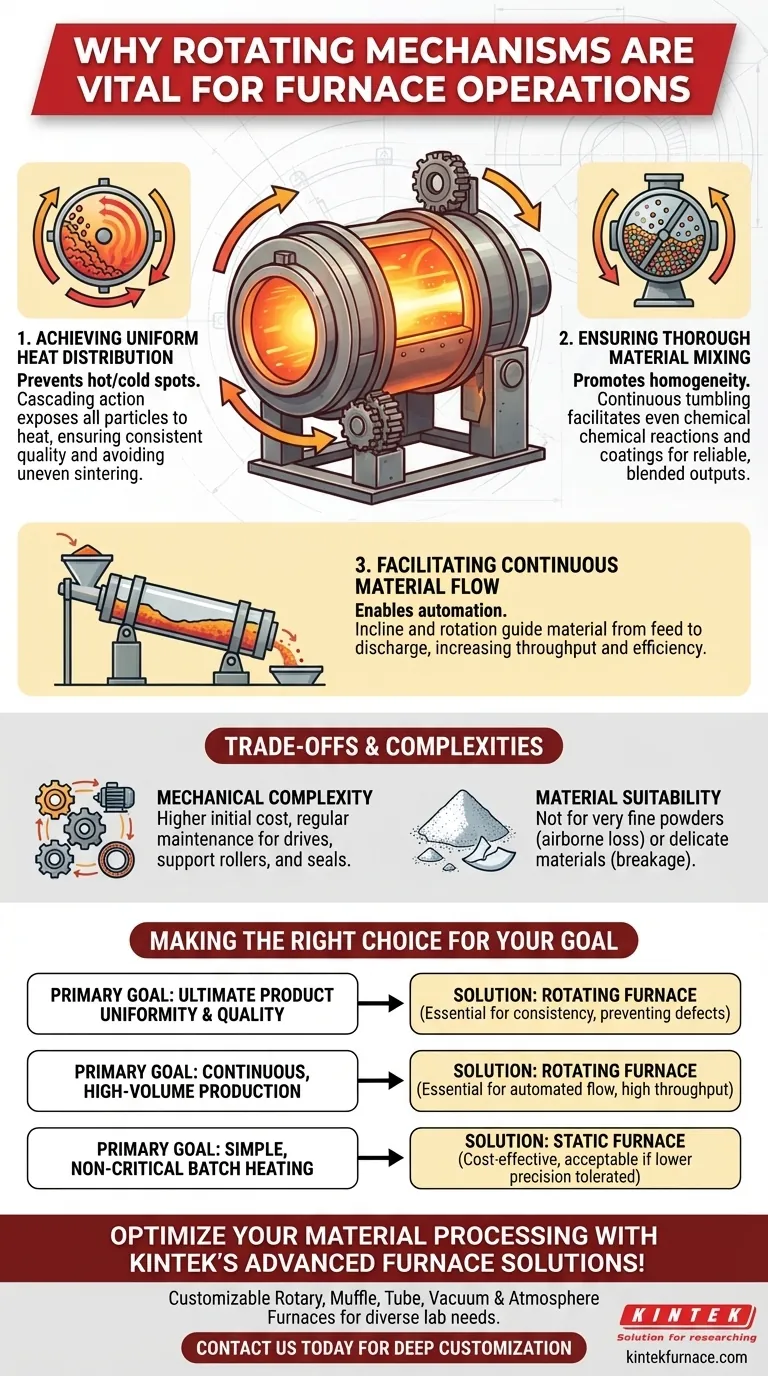

Nas operações de fornos, o mecanismo rotativo é fundamental para alcançar um processamento de material consistente e de alta qualidade. A rotação serve a três funções críticas e interconectadas: garante a distribuição uniforme do calor, promove a mistura completa do material e facilita o movimento contínuo dos materiais através da câmara do forno.

Um forno rotativo vai além do simples aquecimento. Torna-se um ambiente de processamento dinâmico onde a rotação é a ferramenta principal para controlar a transferência de calor e a consistência do material, determinando diretamente a qualidade e a eficiência do processo do produto final.

As Funções Essenciais da Rotação

A importância do mecanismo rotativo é melhor compreendida ao detalhar seus três efeitos primários sobre o material que está sendo processado. Cada função aborda um possível ponto de falha em um ambiente de aquecimento estático (não rotativo).

Conseguindo Distribuição Uniforme de Calor

Em um forno estático, o material no fundo e no centro de uma pilha aquece muito mais lentamente do que o material na superfície. Essa diferença de temperatura leva a resultados inconsistentes.

A rotação resolve isso tombando constantemente o material. Essa ação, conhecida como cascading, expõe continuamente todas as partículas à fonte de calor e às paredes quentes do forno, evitando que qualquer área se torne um ponto quente ou frio.

Isso previne defeitos comuns como superaquecimento local ou sinterização desigual, que são críticos para a produção de um produto final uniforme e de alta qualidade.

Garantindo Mistura Completa de Materiais

Para processos que envolvem reações químicas, revestimentos ou criação de misturas homogêneas, o aquecimento simples não é suficiente. Os materiais devem ser completamente misturados.

A ação rotativa força as partículas a caírem umas sobre as outras, criando um efeito de mistura altamente eficaz e contínuo. Isso garante que os reagentes sejam distribuídos uniformemente e que cada partícula seja processada no mesmo grau.

Pense nisso como uma grande betoneira ou um tambor de pedras; o objetivo é criar uma saída perfeitamente homogênea a partir de uma entrada potencialmente variada.

Facilitando o Fluxo Contínuo de Material

Para produção em escala industrial, a eficiência é fundamental. Um forno rotativo, frequentemente chamado de forno rotatório, é projetado para um fluxo de trabalho contínuo e automatizado.

O forno é tipicamente inclinado em um leve ângulo. A combinação dessa inclinação e da rotação constante guia suavemente o material da extremidade de alimentação para a extremidade de descarga.

Esse design transforma o forno de uma unidade de lote único em uma linha de processamento contínuo, aumentando significativamente a produção e reduzindo o trabalho manual.

Compreendendo as Trocas e Complexidades

Embora essencial para muitas aplicações, um mecanismo rotativo introduz complexidades que não estão presentes em fornos estáticos mais simples.

Complexidade Mecânica e Manutenção

Um sistema rotativo inclui motores, engrenagens de acionamento, rolos de suporte e, criticamente, vedações rotativas. Esses componentes aumentam o custo inicial e exigem um cronograma de manutenção regular para garantir a confiabilidade.

A falha de qualquer parte do sistema de acionamento ou suporte pode levar a um tempo de inatividade caro. As vedações, em particular, são itens de desgaste que devem ser monitorados e substituídos para manter o controle da atmosfera.

Adequação do Material

A ação de tombamento de um forno rotativo não é adequada para todos os materiais. Pós extremamente finos podem se tornar aerotransportados e perdidos, enquanto materiais frágeis ou delicados podem quebrar ou ser danificados pelo movimento em cascata.

Para esses materiais, um forno estático ou de esteira pode ser uma escolha mais apropriada, mesmo que isso signifique sacrificar algum grau de uniformidade térmica.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno rotativo depende inteiramente dos seus objetivos de processamento.

- Se o seu foco principal é a uniformidade e qualidade máximas do produto: A rotação é inegociável, pois é a maneira mais eficaz de prevenir defeitos causados por aquecimento e mistura desiguais.

- Se o seu foco principal é a produção contínua e de alto volume: O mecanismo rotativo é essencial para criar um fluxo de material eficiente e automatizado da entrada para a saída.

- Se o seu foco principal é o aquecimento simples de lotes não críticos: Um forno estático menos complexo e mais econômico pode ser a melhor solução, desde que seu processo possa tolerar menor precisão de temperatura.

Em última análise, compreender a função da rotação permite que você combine a tecnologia do forno diretamente com seus objetivos de processamento de material.

Tabela Resumo:

| Função | Benefício | Impacto no Processo |

|---|---|---|

| Distribuição Uniforme de Calor | Previne pontos quentes/frios | Garante qualidade consistente do produto e evita defeitos como sinterização desigual |

| Mistura Completa de Materiais | Promove a homogeneidade | Facilita reações químicas e revestimentos uniformes para saídas confiáveis |

| Fluxo Contínuo de Material | Permite a automação | Aumenta a produção e reduz o trabalho manual em ambientes industriais |

Otimize seu processamento de materiais com as soluções avançadas de fornos da KINTEK! Aproveitando uma pesquisa e desenvolvimento excepcionais e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos Rotativos, Mufla, Tubo, Vácuo e Fornos de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa tecnologia de fornos rotativos pode aumentar sua eficiência e a qualidade do produto!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura