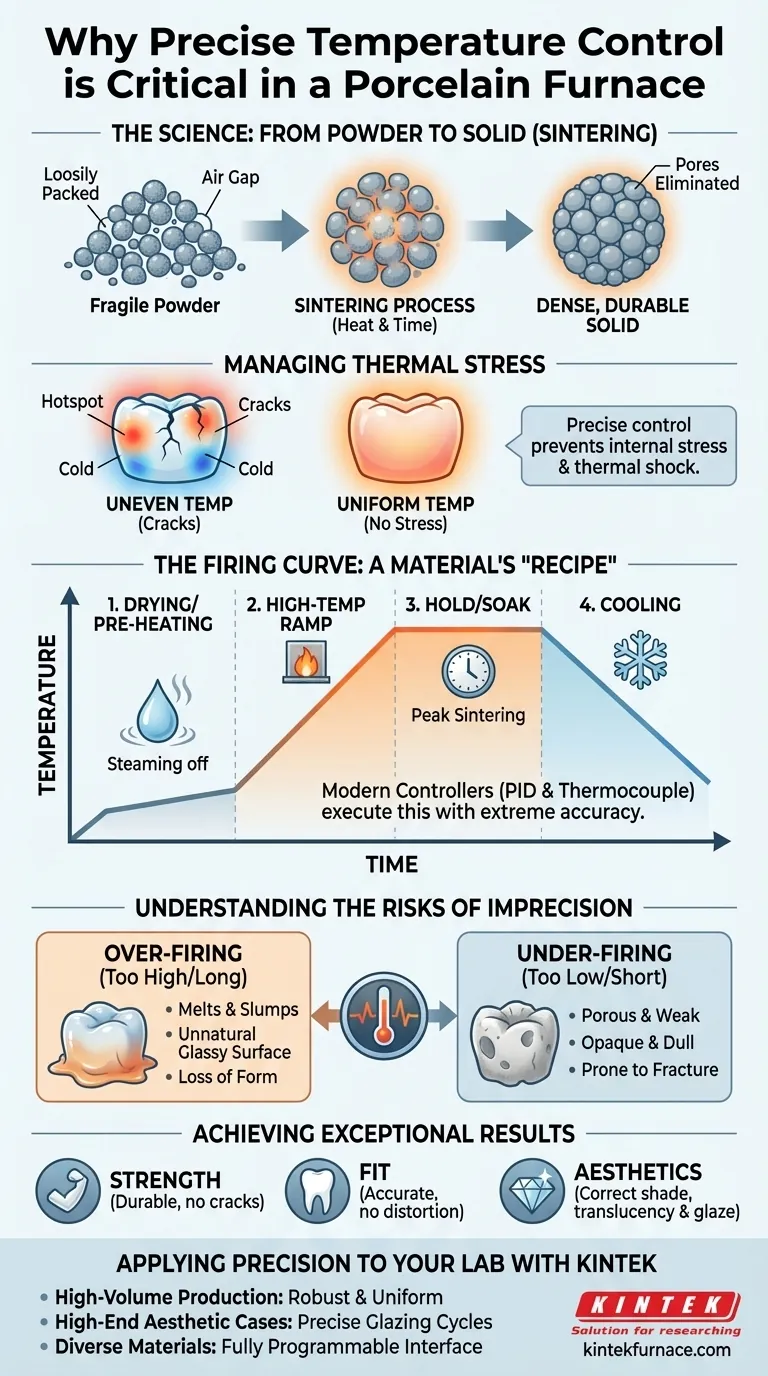

O controlo preciso da temperatura num forno de porcelana é fundamental para garantir a integridade estrutural, a qualidade estética e o desempenho funcional das restaurações dentárias, como coroas, pontes e facetas.Permite uma fusão óptima das partículas de cerâmica, evita defeitos como fissuras ou deformações e assegura resultados consistentes em várias queimas.A capacidade do forno para manter temperaturas exactas (normalmente 900-1000°C) e seguir curvas de cozedura predefinidas é essencial para a ligação da porcelana a substratos sem comprometer as propriedades do material.Sensores avançados, elementos de aquecimento e interfaces de fácil utilização aumentam ainda mais a precisão, tornando-o acessível mesmo para técnicos com pouca formação.

Pontos-chave explicados:

-

Integridade e fusão do material

- Os materiais de porcelana e cerâmica requerem temperaturas exactas para sinterizar adequadamente, assegurando ligações moleculares fortes.

- Os desvios podem levar a uma fusão incompleta (restaurações fracas) ou a uma queima excessiva (fragilidade ou descoloração).

- As taxas de aquecimento/arrefecimento controladas evitam o choque térmico, que provoca fissuras ou deformações.

-

Consistência estética

- Perfis de temperatura precisos asseguram um desenvolvimento uniforme do vidrado e da cor, correspondendo aos dentes naturais.

- Uma cozedura inconsistente pode resultar em superfícies turvas ou irregulares, exigindo retoques dispendiosos.

-

Ligação a substratos

- As restaurações metalo-cerâmicas dependem de temperaturas exactas para criar ligações duradouras sem oxidação ou descolamento.

- Por exemplo, uma (máquina mpcvd) também dá ênfase a ambientes controlados para a deposição de material, em paralelo com a necessidade de precisão nos fornos dentários.

-

Reprodutibilidade do processo

- Programas de queima pré-definidos e monitorização em tempo real garantem a repetibilidade entre lotes.

- Interfaces de fácil utilização (por exemplo, ecrãs tácteis) minimizam o erro humano, permitindo a personalização para diferentes materiais.

-

Longevidade do equipamento

- A regulação estável da temperatura reduz o desgaste dos elementos de aquecimento e dos sensores, diminuindo os custos de manutenção.

-

Segurança e eficiência

- O sobreaquecimento pode danificar a câmara do forno ou o equipamento próximo, enquanto o subaquecimento desperdiça tempo e materiais.

Ao integrar estes factores, o controlo preciso da temperatura transforma a cerâmica em bruto em próteses dentárias duráveis e realistas - mostrando como o equipamento especializado eleva discretamente os resultados dos cuidados de saúde modernos.

Tabela de resumo:

| Benefício chave | Impacto nas restaurações dentárias |

|---|---|

| Integridade e fusão do material | Garante ligações moleculares fortes; evita restaurações fracas ou quebradiças. |

| Consistência estética | Garante um esmalte uniforme e uma cor que combina com os dentes naturais. |

| Colagem a substratos | Cria ligações metal-cerâmica duradouras sem oxidação ou descolamento. |

| Reprodutibilidade do processo | Permite resultados repetíveis em todos os lotes com programas pré-definidos. |

| Longevidade do equipamento | Reduz o desgaste dos elementos de aquecimento, diminuindo os custos de manutenção. |

| Segurança e eficiência | Evita danos por sobreaquecimento e resíduos por subaquecimento. |

Aumente a precisão do seu laboratório dentário com os avançados fornos de porcelana da KINTEK!

Aproveitando a excecional I&D e o fabrico interno, a KINTEK fornece aos laboratórios de prótese dentária soluções de fornos de alto desempenho adaptadas a restaurações sem falhas.A nossa experiência em tecnologia de controlo de temperatura garante que os seus materiais cerâmicos obtêm uma fusão, estética e durabilidade ideais - sempre.

Contacte-nos hoje para discutir soluções personalizadas para as necessidades exclusivas do seu laboratório!

Produtos que poderá estar à procura:

Explore as soluções de precisão para fornos dentários

Descubra janelas de observação compatíveis com vácuo para monitorização de processos

Saiba mais sobre as passagens de alto vácuo para aplicações sensíveis

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório